Несколько лет назад довелось мне поработать некоторое время в одной очень небольшой компании, занимавшейся, помимо всего прочего, изготовлением различных электрических щитов управления, в сборке которых приходилось мне тоже участвовать. Работа нудная сама по себе, а ещё и производство — мелкосерийное, да ещё и с модификациями внутри серии. По факту получалась сборка единичных изделий по соответствующему комплекту документации.

Естественно, запоминать последовательность сборки было бы затруднительно, поэтому каждый шаг был прописан в инструкции по сборке, и на каждом шаге сборки необходимо было сверяться с инструкцией, что отнимало значительное время.

К тому же, при таком способе производства, когда один человек полностью собирает изделие, голова у него занята больше, чем у десяти человек, выполняющих каждый свою операцию на конвейере, поэтому возрастает вероятность ошибок при сборке из-за невнимательности или усталости.

Руководство компании поощряло сотрудников за рацпредложения, направленные не повышение производительности труда, поэтому и я начал искать, где её можно повысить, и именно время сборки электрощита, показалось мне, можно значительно ускорить.

За давностью лет уже и не помню, в какой момент пришла идея, что ускорить процесс сборки можно при помощи некоего устройства, расположенного над сборочным столом, которое включало бы в себя обычную лазерную указку, укреплённую на подвижном подвесе, управляемом микроконтроллером, своей красной точкой указывающую последовательность подсоединения проводов к клеммам различных блоков в щите.

Таким образом, следуя за световой точкой, сборщик осуществлял бы все необходимые соединения в щите, не отвлекаясь на просмотр документации.

Далее, понятно, что все провода разные, и сборщик пользуется разным инструментом (тоже строго по инструкции). Тут всё просто. Все провода, блоки и компоненты, из которых собирается щит, раскладываются по контейнерам, помеченным индикаторными светодиодами. Инструменты также раскладываются по своим, помеченным индикаторными светодиодами, местам.

В процессе сборки последовательно по программе включается светодиод у нужного контейнера и световая точка лазера подводится к месту подключения провода в щите. Сборщик берёт провод из этого контейнера, подсоединяет провод в нужное место и переходит к следующему шагу, нажав на кнопку, расположенную на устройстве или на инструменте. Световая точка переводится к следующему месту подключения, сборщик подсоединяет второй конец провода и т.д. При необходимости смены инструмента используется звуковая сигнализация и включается светодиод там, где лежит нужный инструмент. Так, в общих словах, должна работать система.

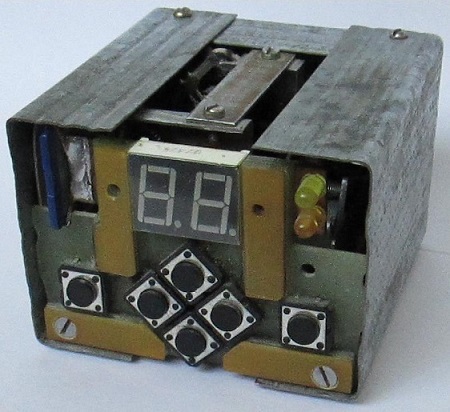

Собственно, не могу утверждать, что устройство действительно ускоряет сборку изделий, поскольку упрощённый, демонстрационный вариант своего устройства я собрал несколько позже, когда уже не работал в той компании и конструировать его не было большого смысла, и проверить устройство в деле не представилось возможным. Но интерес взял своё, и вот есть у меня такое непонятное для непосвящённых устройство — указатель последовательности сборочных операций.

Принцип работы с указателем последовательности сборочных операций

Все команды последовательности сборки щита, как то траектория движения лазерного луча, включения индикаторов контейнеров, включения звуковых сигналов, записываются на SD-карту в файл. Файл может содержать до 100 сборочных последовательностей, выбираемых кнопками на передней панели.

После включения устройства и инициализации SD-карты, хорошо описанной в habrahabr.ru/post/213803, устройство входит в режим центровки лазерного луча. При необходимости, кнопками со стрелками луч подводится к отмеченному условному центру на сборочном столе и фиксируется нажатием на кнопку OK. После, кнопками стрелки вверх/вниз нужно выбрать сборочную последовательность и запустить её, нажав на кнопку стрелка вправо. Последовательность запускается в пошаговом режиме, т.е. после каждой сборочной операции нужно нажимать кнопку стрелка вправо для перехода к следующему шагу.

Для включения режима непрерывного указания сборочной последовательности надо нажать кнопку M. Загорится светодиод непрерывного указания сборочной последовательности. Для возврата в режим пошагового указания надо нажать кнопку M снова.

Предусмотрен режим записи координат точек (до 256 точек) на SD-карту. Для этого нужно включить устройство, удерживая кнопку OK, и отпустить кнопку. Затем кнопками со стрелками последовательно подводить лазерный луч в нужное место готового изделия, установленного на сборочном столе, и фиксировать положение луча, нажимая на кнопку ОК. При этом значение цифрового индикатора будет увеличиваться на единицу и отображать номер следующей точки для записи. Нажатием на кнопку M координаты зафиксированных точек записываются на SD-карту в файл, который можно затем использовать с редактором сборочной последовательности.

Конструкция

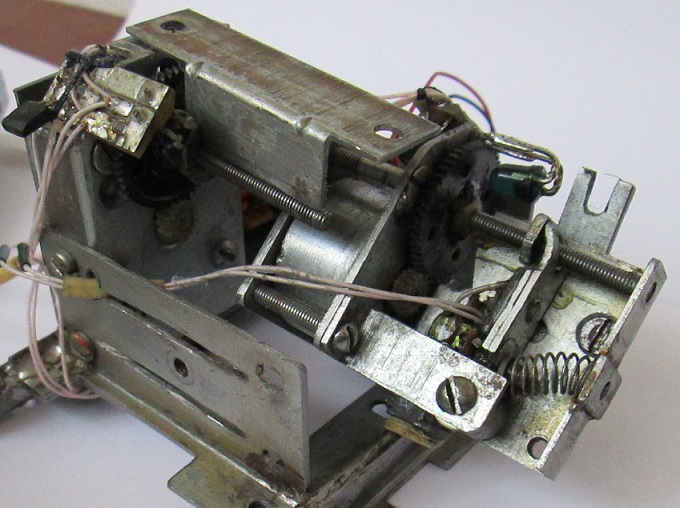

Основной сложностью при изготовлении любительских конструкций является изготовление корпуса и вообще, любых механических частей. В качестве стенок я использовал металлический профиль 60х27 мм. Каркас устройства, служащий одновременно каркасом подвеса лазера, буквально спаян и склёпан из металлических деталей.

Подвижность подвеса реализуется при помощи двух двигателей постоянного тока.

Первый двигатель через понижающую шестерёнчатую передачу крутит вал с резьбой, на котором двигается прямоугольная гайка, одной стороной трущаяся о идущую вдоль вала стенку, которая не даёт гайке прокручиваться.

Лазер установлен на рычаге, одним концом сидящим на неподвижной относительно двигателя оси, а другим — упирающимся при помощи пружины в гайку.

Таким образом поступательное движение гайки преобразуется в угловое отклонение лазера влево-вправо.

Второй двигатель таким же образом отклоняет первый двигатель вместе с лазером в перпендикулярном направлении относительно направления отклонения лазера первым двигателем, т.е. вперёд-назад.

(Здесь вдоль вала по всей длине расположена плоская пластина, толкающая гайка имеет прорезь, в которую вставлена эта пластина.)

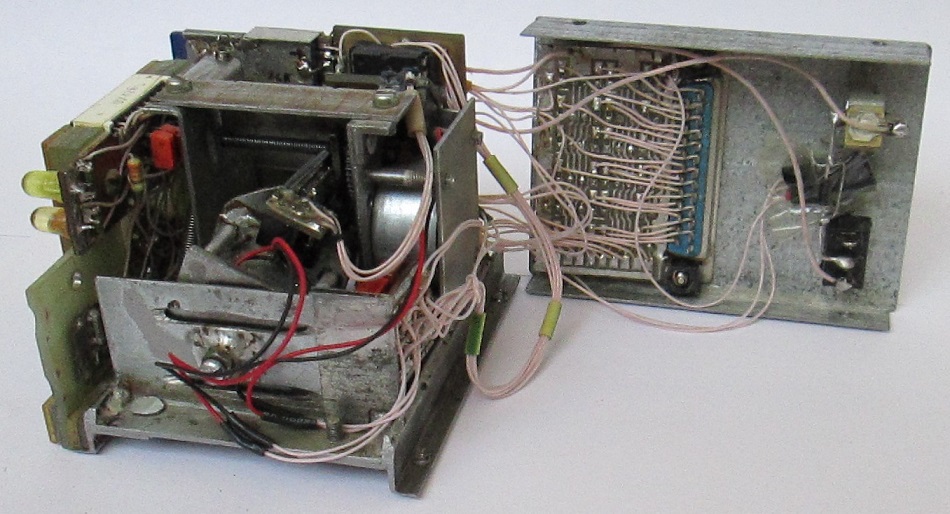

Моторизованный подвес лазерной указки в лёгком разборе.

Плоскость больших шестерёнок проходит через зазор между ИК-диодом и фототранзистором. В шестерёнках проделаны отверстия, открывающие периодически световой поток на фототранзистор, импульсы с которого поступают на входы микроконтроллера, считающего эти импульсы и определяющего таким образом текущее положение лазера.

Плата питания двигателей также прикреплена к каркасу. Плата припаяна к сложенной пополам жестяной пластине в виде зажима, надетого на свободный элемент каркаса.

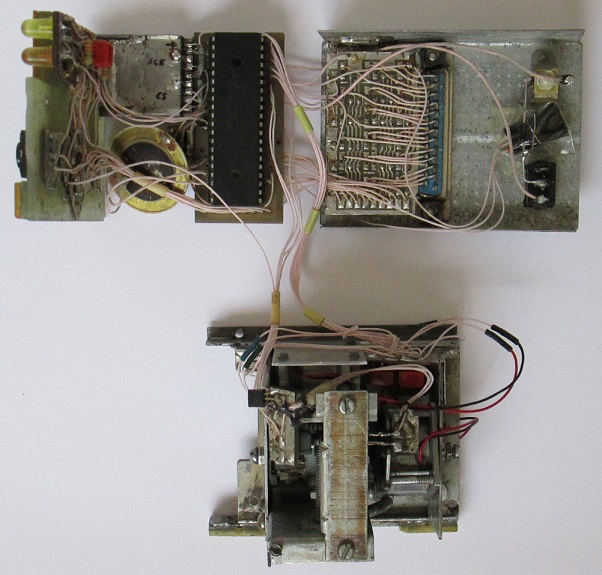

Вся остальная конструкция собрана вокруг этого каркаса моторизованного подвеса. Это передняя панель с кнопками управления, индикацией и самодельным слотом для SD-карты (купить готовый оказалось неразрешимой проблемой в то время), плата с микроконтроллером на панельке, и установленная на задней крышке с внутренней стороны плата управления матрицами индикаторных светодиодов.

Пьезоизлучатель втиснут в случайно оставшееся свободное пространство и практически не болтается.

Снизу каркаса прикреплён фотоприёмник внешней кнопки перехода к следующему шагу сборочных операций.

На заднюю стенку выведен разъём питания, выключатель питания и разъём для подключения матриц индикаторных светодиодов.

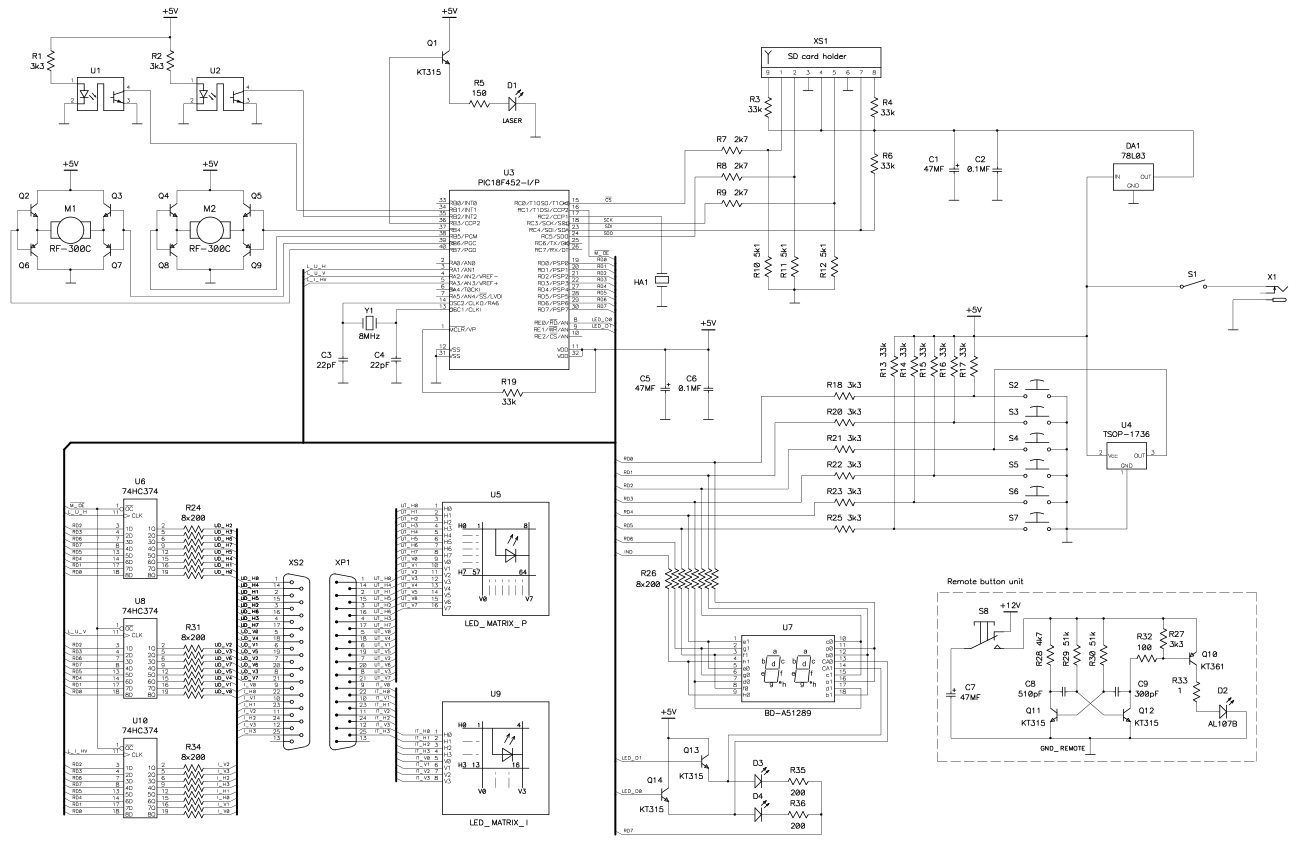

Схемотехника

Устройством управляет микроконтроллер PIC18F452.

Работа с SD-картой осуществляется по протоколу SPI.

Тональность звукового сигнала задаётся модулем PWM.

Индикация динамическая, по типовой схеме, совмещённая с клавиатурой. Используется светодиодный семисегментный двухразрядный индикатор с маркировкой BD-A51289.

Драйверы двигателей — пары транзисторов КТ315/КТ361, включённые эмиттерными повторителями. Ток потребления двигателей получился ~50мА.

Двигатели RF-300C, по спецификации рассчитаны на 5,9В, но вполне нормально работают и при пониженном до 3,6В напряжении.

Уже упомянутые фототранзисторы датчиков угла отклонения лазера взяты из видеомагнитофона ВМ-12, ИК-диоды какие-то, тёмно-синего цвета. Отлично подошли вместо миниатюрных лампочек накаливания, использованных в видеомагнитофоне.

Матрицы светодиодных индикаторов 8х8=64 для контейнеров с деталями щита и 4х4=16 для используемых при сборке инструментов требуют 24 линии питания, поэтому используется схема расширения 8-битного порта микроконтроллера на трёх регистрах 74HC374.

Выносная кнопка перехода к следующему шагу сборочной операции предполагается, что должна устанавливаться на каждом используемом инструменте. Передача нажатия кнопки устройству происходит по ИК-каналу.

В качестве фотоприёмника используется модуль TSOP-1736, предназначенный для применения в телевизорах и работающий на частоте 36 кГц. На эту же частоту и настраивается мультивибратор блока выносной кнопки. TSOP-1736 имеет выход с открытым коллектором, поэтому непосредственно подсоединяется параллельно кнопке следующего шага на самом устройстве.

Питание от внешнего источника +5В, подключённого через разъём на задней стенке устройства.

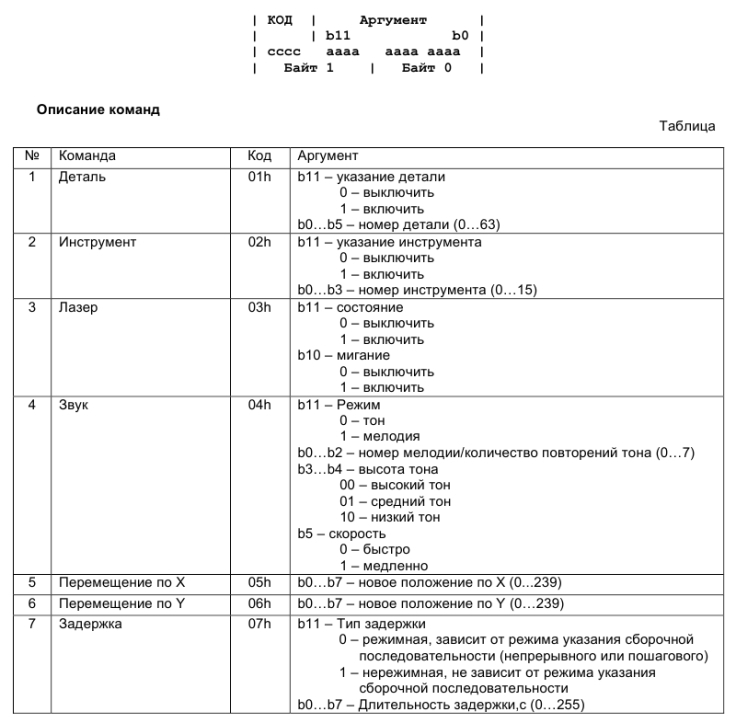

Система команд

Все команды двухбайтные. Старшие 4 бита первого байта это код команды. Оставшиеся 12 бит — аргумент.

Всего используется 7 команд.

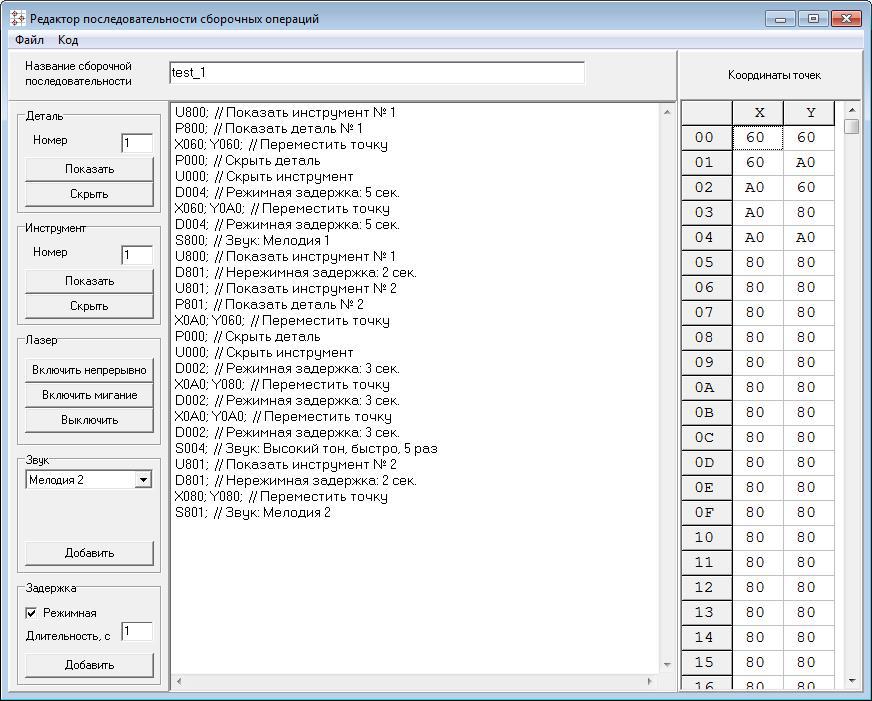

Редактор последовательности сборочных операций

Редактор простейший, написанный на скорую руку.

В панель справа загружаются координаты точек, зафиксированные ранее в щите.

Команда на перемещение световой точки в определённую позицию выбирается из этой панели, остальные команды задаются из левой панели. При этом команды сборочной последовательности простым текстом выводятся в среднюю панель, где одна строка соответствует одной команде. Строка состоит из мнемокода команды и поясняющего комментария. Редактор преобразует мнемокод в код для записи на SD-карту, добавляемый в файл набора сборочных последовательностей, который и читает микроконтроллер устройства в процессе работы.

В примере на скриншоте закодированы действия: взять деталь №1 и закрепить её инструментом №1 в двух точках, затем сменить инструмент №1 на №2, взять деталь №2 и закрепить её в трёх точках. Режимные задержки позволяют нормировать время операций. Нережимная задержка используется при смене инструмента для кратковременного обозначения места, куда положить только что использовавшийся инструмент. При этом не нужно нажимать кнопку перехода к следующему шагу.

Оно ещё и работает

Видео работы по приведённой выше программе.

Заключение

Ещё раз отмечу, что разработка достаточно древняя. Похоже, что сейчас развитие затронутой темы направлено в сторону применения технологий дополненной реальности, например как здесь.

Я не привёл никаких кодов, поскольку, во-первых, они утеряны, и, на всякий случай, во-вторых, если кто-то вдруг захочет повторить именно эту идею, то в любом случае это будет совершенно другая реализация, на современной элементной базе, с более аккуратной механикой, 32-битным контроллером, большим экраном, выходом в сеть и т.д и т.п.

Автор: mlg