В данной статье хочу рассказать о своем опыте создания опытной партии достаточного простого изделия — ручки для экш-камеры.

Идея родилась после посещения прекрасного горнолыжного курорта Брей-Червинья, что в Италии. Катаясь там, камеру крепили к обломанной горнолыжной палке, палка с большим рычагом очень хорошо поглощает вибрации и себя удобно снимать. Но вот для съемки в не в «боевых» условиях хотелось обычной удобной держалки (к этим требованиям потом добавилась функция поплавка). Интернет конечно же выдал кучу готовых и продающихся решений, но решено было по возвращению сделать свое.

Начнем. По возвращению я конечно же заболел, и это было дополнительным стимулом начать проектирование, так как делать дома особо нечего было. Решено было двигаться по следующему алгоритму:

1. 3D-модель.

2. Мастер-модель распечатанная на 3D принтере.

3. Создание силиконовой формы по модели.

4. Отливка опытной партии в силиконовые формы.

Проектирование

Ожидаемый результат этого этапа: готовая к 3D-печати модель в формате STL.

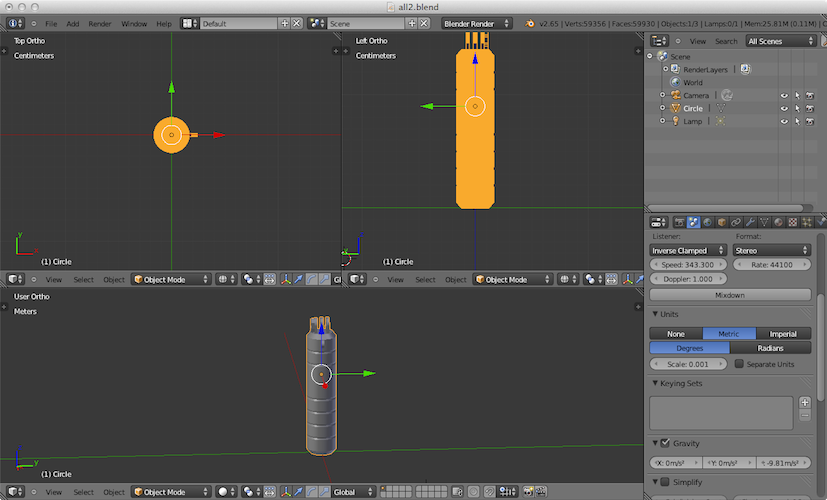

До этого момента я чертил что-либо только в Московском Авиационном Институте, поначалу руками потом в Компасе. Сейчас из всего многообразия CAD и 3D редакторов я выбрал Blender, основным критерием выбора редактора была простота освоения (плюс к тому бесплатность и открытость, кроссплатформенность (делал все на маке)). Как ни странно Блендер можно превратить в сносный CAD.

Через пару дней туториалов, что-то стало получаться. Для людей желающих повторить мой путь, скажу три вещи, которые бы мне сэкономили много времени:

1. Для реальных размеров объектов в настройках Scene->Unit выбрать MetricDegrees и Scale указать 0.001, таким образом все размеры и координаты будут метрические.

2. Ничего не делайте «от руки», то есть, например при вытягивании или перенесении объекта, не делайте это мышкой (даже при попадании в сетку будут дробные числа), для каждого инструмента можно численно вбить его параметры, например перенести объект на 5см по оси Y.

3. Саму деталь продумывайте с учетом возможности ее дальнейшего изготовления, любая дополнительная полость или углубление может в разы увеличить стоимость изготовления.

Принтер может отпечатать почти все что угодно. Но при литье пластика в силикон нужно учитывать нюансы, в моем случае есть полость внутри ( все-таки это поплавок), т.о. надо делать две составные детали, в верхнем креплении сквозное отверстие — нужно будет просверливать уже готовую деталь. И еще — нужно как можно меньше делать мелких деталей, они сильно понижают ресурс силиконовой формы.

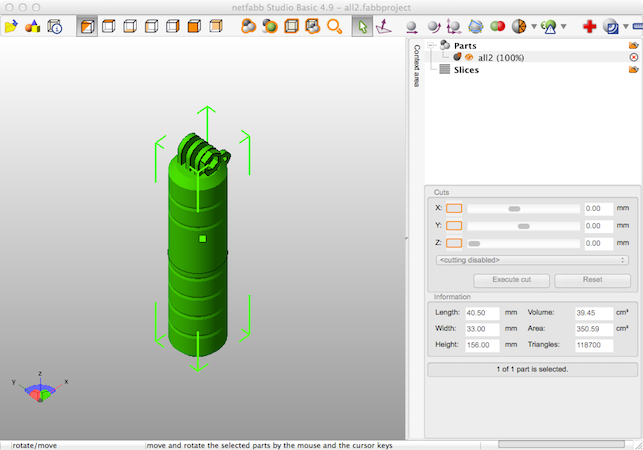

Далее надо было создать модель в формате STL, блендер может делать экспорт в этот формат, но чтобы быть уверенным, что все прошло хорошо, файл нужно будет проверить в специальной программе, она проверит все-ли нормали у вас смотрят правильно, нет ли дырок в объекте и тд. Я использовал Netfabb Studio.

Также она сможет показать окончательные размеры и заполняемый деталью объем ( понадобиться, т.к. обычно цена на печать прототипа рассчитывается по объему изделия )

Итак, netfabb ни на что не ругается — отдаем в печать.

Мастер-модель

Ожидаемый результат этого этапа: обработанная мастер-модель

Для начала взял у друга всем известный «российский» 3Д принтер на базе RepRap. После недели мытарств понял, что данное изделие для моих задач не подходит. Слишком низкая точность, качество поверхности и проработка мелких деталей. Соединения получаются очень плохо. Решено было заказывать печать на фотогипсополимере на стороне. Контору искал долго, так как через нее же хотел делать формы и отливки. Адекватную по цене нашел только в Питере (даже с доставкой в белокаменную получалось намного дешевле). Мастер-модель решил заказывать из гипсополимера (почти в 7-10 раз дешевле фотополимера, глянцевая поверхность и чуть большая точность фотополимера мне не требовались). Также контора взялась за обработку уже готовой мастер-модели (шлифовка острых углов, заделывания дырок, покрасили зачем-то и тд). И вот что получилось:

Местами грубовато, но все равно в 100500 раз лучше, чем мои эксперименты с RepRapом.

Формы и отливки в них

Ожидаемый результат этого этапа: опытная партия изделий (20 штук)

По данной мастер-модели изготовили формы, а в них в вакууме отлили детали. И вот наконец мне пришла заветная посылка, с тщательно упакованными изделиями ( упакованы были как в фильмах запрещенные вещества =) ).

Тестим

Получилось почти то, что ожидал. Немного промахнулся с размерами верхнего крепления — чтобы камера хорошо была зафиксирована приходится сильно закручивать болт. И соединение верхней и нижней части тоже немного свободно, но там будет резиновый уплотнитель. Если бы делал с фотополимером, то выглядело бы менее грубо.

Итог

Если хотите что-то делать — делайте. Современные технологии позволяют создавать прототипы и опытные партии ваших изделий без использования дорогостоящих промышленных средств производства. Если у вас стартап (например девайс, плата есть, надо сделать корпус), просто ради интереса или еще чего-нибудь — делайте.

P.S.

Пока ждал посылку изучил и опробовал технологию литья в силикон, соберусь с силами тоже напишу пост, в этот раз долго собирался — все вышеописанное происходило в прошлом феврале-марте =).

Автор: SergeyVoyteshonok