Перелив ковша

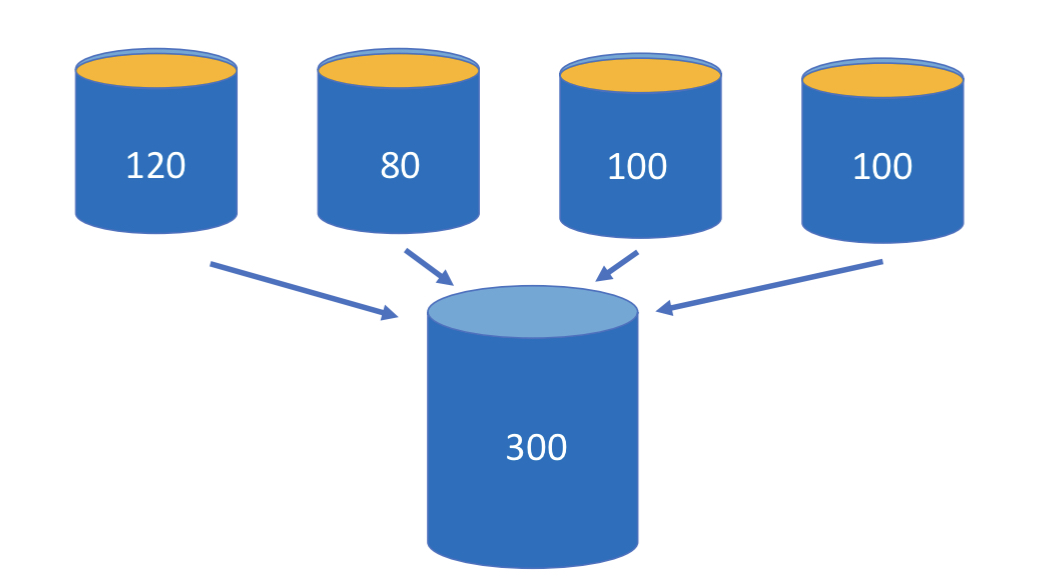

Раньше около 60 % ковшей по 300 тонн составлялось из четырёх маленьких ковшей, причём четвёртый использовался только частично. То есть где-то получалось скомбинировать что-то вроде 90 + 110 + 98, и это был хороший годный ковш на 298 тонн. А где-то это было 90 + 82 + 85 + 43 тонны из следующего ковша, которому не повезло.

Казалось бы, это задачка, которая решается на школьном уроке информатики за 15 минут, но есть пара нюансов с исходными данными:

Небольшие сложности с получением данных

Плюс ещё пара особенностей производства. Так что сейчас я расскажу, как непросто внедряются в реальный мир даже такие простые модели.

Сталевозы

Миксерное отделение — это, собственно, место, куда приезжают сталевозы на два параллельных железнодорожных пути. Мы точно знаем, что выехало из доменного цеха. Он давно цифровизирован, и на выходе из него каждый ковш имеет набор параметров: загрузку, температуру, химический состав и так далее. Вот только едут они не по прямой, это не так, что ветка из доменного цеха сразу входит в наш. Там целая система железных дорог с тупиковыми ветками, разветвлениями и собственной логистикой. То есть в наш цех ковши могут заехать далеко не в том же порядке, в котором выехали из предыдущего цеха. В зависимости от загрузки производства уровень вносимого шума — 20–40 %. То есть ориентироваться на данные прошлого цеха относительно порядка выпуска ковшей нельзя.

То есть мы можем в теории скомбинировать ковши так, чтобы они отлично смешались между собой в идеальные наборы по 290–300 тонн (иногда — 285, можно даже последний ковш — 280 в редких случаях), но не можем понять, где какой едет. То есть нужно же сказать крановщику, что и с чем смешивать.

Вторая особенность — мы всё это делаем для снижения себестоимости. Лишняя операция крана — это расход ресурсов и, что куда дороже, расход времени производства. Меньше операций в миксерном отделении — быстрее обработка — больше продукции за смену. Так вот, задача сводится не только к определению оптимального состава из трёх маленьких ковшей для одного большого. Поскольку мы «жонглируем» ими с помощью кранов, закреплённых сверху, то не можем одновременно обрабатывать два соседних ковша плюс не можем двигать кран туда, где уже есть кран. То есть ещё задача — понимать ограничения движения кранов. Например, это выливается в то, что не стоит в один большой ковш заливать два соседних маленьких.

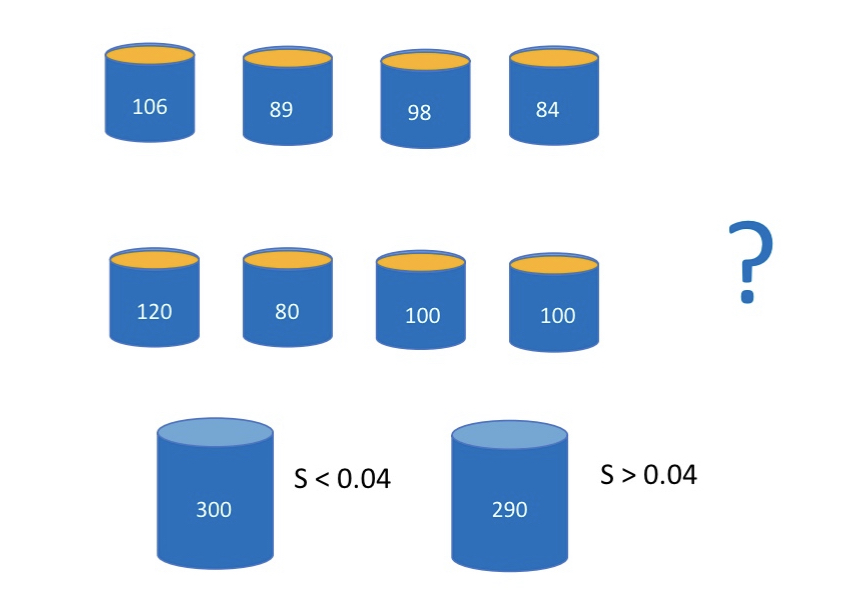

Следующее ограничение касается химии. В итоговом составе стали в большом ковше должны соблюдаться все допуски для её производства. В первую очередь речь идёт про серу. Вот тут [1] мои коллеги писали, как они вычерпывают шлак [1] с ней с помощью ассистирующего ПО, так что начало, возможно, вы знаете. Нельзя комбинировать ковши, которые на выходе дадут превышение по сере. То есть можно положить один ковш с превышением и два — очень чистых. Но чаще случается так, что если что-то пошло не так на десульфурации, то лучше найти три самых «плохих» по химии ковша, слить в один большой и отправить на десульфурацию целиком. То есть в нашей комбинаторике ещё нужно учесть химический состав, причём в первую очередь начинать именно с него.

Итак, задача сводится к следующему:

- Приезжают ковши по 80–120 тонн стали с известным химическим составом. Нужно составить оптимальную комбинацию, чтобы разлить как можно больше ковшей по 290–300 тонн за три действия, не превышая порогов примесей (по сере — в первую очередь).

- Последний ковш с поезда можно использовать частично: один или два ковша могут висеть на кранах до следующего поезда. Кстати, это значит, что в начале задачи у нас не 10-11 ковшей, а 10–14 — пара «половинок» может остаться с прошлой партии, их надо сразу вливать: ставить обратно некуда.

- Если нам предстоит десульфурация, то она делается полным ковшом, лучше отправить на неё смесь из ковшей с самым высоким уровнем серы.

Казалось бы, уровень задачи повысился до университетского примерно с первого курса. Все мы решали что-то подобное на дискретной математике, информатике или матлогистике, правда?

Но, напомню, осталось только разобраться, где какой ковш на въезде в миксерное отделение.

Ищем ковши

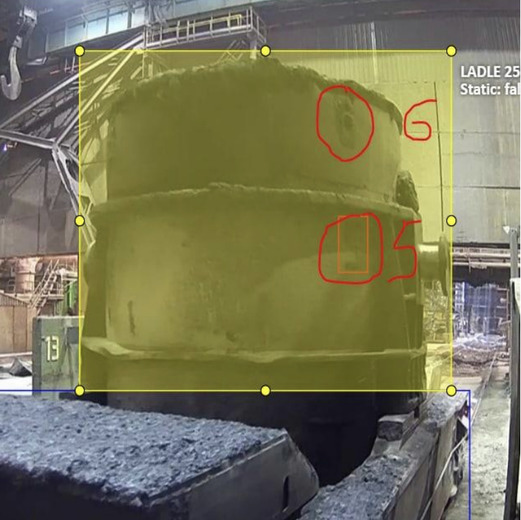

У ковшей есть номер. Он нанесён жаропрочной краской. Обычно она оплавляется, покрывается брызгами шлака и металла, пылью и нагаром. Когда опытные мастера перестают различать ковш по номеру, они наносят номер на его внешней стороне заново поверх предыдущего и вручную, то есть не самым одинаковым творческим образом.

Первая идея была в том, чтобы распознавать эти рукописные номера. Мы собрали огромное количество фотографий ковшей и скормили нейросети. В отличие от обычного распознавания цифр тут надо было распознавать куски цифр и предполагать, что это был за ковш из той партии, что выехала из доменного. То есть задача — не узнать, что это за ковш, а попробовать понять, что это за ковш из тех известных, что приехали.

На тестовых данных всё было хорошо ровно до тех пор, пока мы не повесили камеры в цех. Очень быстро точность упала до 70 %. Разные сезоны, разное освещение, разное время суток, разная степень затирки краски, постоянные дорисовки и подрисовки, появляются новые вмятины на ковшах — в общем, надо было либо очень сильно расширять выборку, либо придумывать что-то ещё.

К счастью, в доменном цехе стояла та же задача для определения ковшей, и они придумали использовать жаропрочные RFID-метки на самую холодную часть ковша — внешнюю сторону кромки примерно там, где хватается кран. И они повесили не по одной метке, а по четыре штуки — с каждой стороны ковша. Они всё равно отгорают или заливаются, но не все сразу. Плюс коллеги подобрали метки, которые почти не отваливаются и почти не плавятся. Точнее, тоже не все сразу.

Читать RFID внутри цеха мы не можем: слишком большая модификация производственного процесса. Даже с камерами нам надо ставиться там, где нет рабочих зон. Иначе это пересогласование всего процесса чуть ли не с нуля с учётом новых вводных. Чтобы вы понимали аналогию — это как внести маленький апдейт в большой монолит. Лучше уж в стороне.

Мы поставили антенну перед въездом в цех и научились считывать порядок ковшей на въезде.

Дальше в цехе они тоже перемешиваются, но у нас есть ещё два волшебных инструмента:

- Сложно работающее в проде распознавание номеров теперь подкреплено данными о порядке въезда ковшей.

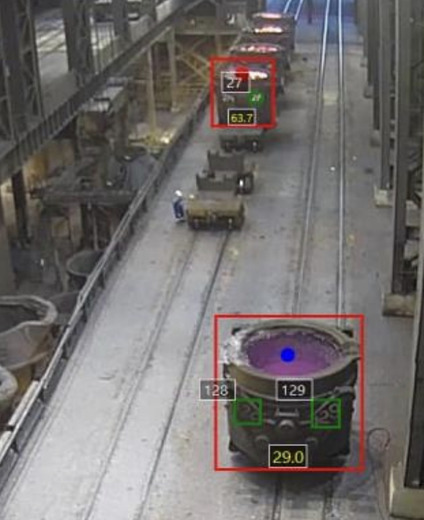

- И возможность отслеживать сам ковш как объект (то есть распознавать ковш и отслеживать его движение от камеры к камере и внутри кадра каждой камеры).

Это подняло точность до 98 %. Ковш — такая вещь: его сложно найти, но невозможно потерять. Он большой, медленный, никуда не прыгает. Если он куда-то едет — можете быть уверены, что он стабилен в этом действии и не пропадёт через пару кадров.

Точность ансамбля моделей стала сначала 95 %, потом — выше, когда мы доразвесили камеры.

Про камеры тоже надо сказать отдельно. Хорошие ракурсы там, куда без промальпа камеру не повесить. Но тут проблема: если повесить слишком высоко, то камеру быстро закроет пылью. В цехе летает графитовая пыль, которая за три дня полностью залепляет визуальное поле. Мы обычно ставим кожухи с «дворниками» или даём задание смене протирать камеру перед работой.

Когда мы писали про такие истории, вы советовали кожухи с пневматикой, чтобы чистый воздух отсекал пыль от объектива. Так вот, на местах лучших ракурсов нет электричества или цеховой пневматической системы. В итоге мы лишились части ракурсов, где было бы видно ковши без помех, и не получили идеальной точности, но зато все камеры сейчас обслуживаются просто. Оказалось, что дешевле трекать ковши точнее, нежели искать новые места для монтажа с последующим интересным обслуживанием. Сразу скажу: мы это учли, и если будем проектировать когда-либо новые производства, то это уже известная часть задачи. Но на текущем работающем проще именно так.

Опять же вы можете спросить, почему мы не используем биметаллические таблички, чтобы цифры было видно на тепловизоре даже через слой шлака. Ответ тот же: сейчас дешевле сделать, не вмешиваясь в процессы, если взлетит — уже можно будет думать про оптимизацию дальше.

Итог

Оптимизатор использует симплекс-метод с большим количеством переменных. Он учитывает позиции мостовых кранов, ковшей, их массу и химию. Позже мы туда добавили ещё ожидание следующей партии ковшей, чтобы он оптимизировал и последний полуковш, остающийся висеть на кранах. Видеоаналитика с корректировкой от RFID-данных отслеживает ковши и помогает их находить.

Как я говорил, раньше 60 % ковшей требовало четырёх переливов, а 40 % — трёх. После внедрения нашей системы пропорция поменялась в обратную сторону: 40 % требует четырёх действий, 60 % — трёх переливов. Это не всегда даёт прямой экономический эффект, а значит, что мы очень сильно расширили возможное «бутылочное горлышко» производства. Но в определённых режимах работы производства это несколько миллионов рублей в месяц.

Автор: Алексей Тюрин

Источник [2]

Сайт-источник PVSM.RU: https://www.pvsm.ru

Путь до страницы источника: https://www.pvsm.ru/upravlenie-proektami/382800

Ссылки в тексте:

[1] тут: https://habr.com/ru/company/nlmk/blog/674530/

[2] Источник: https://habr.com/ru/post/715142/?utm_source=habrahabr&utm_medium=rss&utm_campaign=715142

Нажмите здесь для печати.