В этой публикации будем говорить о трехмерной печати, об использовании технологии FDM/FFF у себя дома и ее перспективах для обычных людей и 3D художников. Статья в процессе написания приобрела очертания рассказа, поэтому была разделена на части. Если вас интересуют только рекомендации по работе и отзывы, вы можете приступить сразу к тому, что под катом.

Часть 1. Не печатью единой

Трехмерной визуализацией я увлекся еще в школе. В институте познакомился с САПР в духе SolidWorks и Autodesk Inventor. Это — и причина и следствие страстного желания изучать увлекательный мир тридэ. Скажу сразу — профессионалом или талантливым визуализатором я так и не стал, но на своем уровне научился делать практически любого уровня модели, проработка и детализация которых ограничивается, пожалуй, только желанием и усидчивостью, поскольку занятие это весьма и весьма кропотливое. И что важно, на выходе модель можно было лишь импортировать в какую-нибудь видеоигру, продать на аукционе вроде Turbosquild или же положить на полку в папочку на жестком диске, вспоминая о ней раз в три года. Этим и ограничивается применение трехмерной графики для людей, которые не работают в визуализаторских, конструкторских или игровых конторах.

Но теперь все иначе. Появление доступной трехмерной печати предвосхищает новые возможности, связанные с выходом компьютерных моделей из рамки монитора, в окружающий мир. Когда я впервые услышал про 3D-принтеры, их основными характеристиками были низкая разрешающая способность, высокая стоимость самой железки и материалов. Но сейчас, в 2015 году, это мощный инструмент, который в состоянии отрисовывать сложные поверхности и вменяемую детализацию.

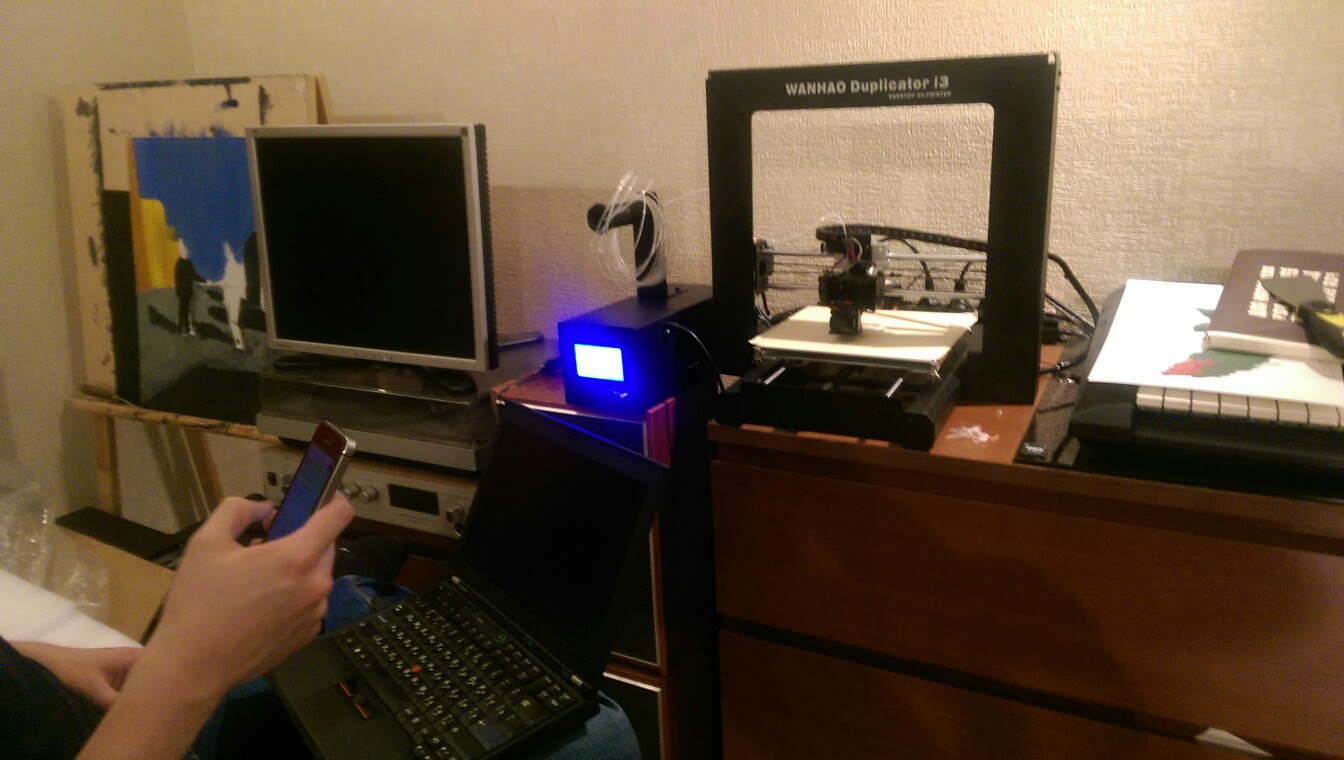

Однажды, проснувшись, я понял, что хочу продать системный блок и купить на эти деньги тридэпринтер, тем более что в последние полгода активно юзался и вкачивался Lenovo Thinkpad X220, на котором можно работать. Иными словами — компьютер-игровая-площадка пошел в утиль, уступив компьютеру-инструменту с крутой периферией. После изучения технических нюансов, поисков, ожидания доставки и консультаций, я приобрел WANHAO Duplicator i3, модель только появившуюся на российском рынке.

День покупки. Видно электронный блок управления, и кусок PLA пластика из комплекта

Вот такие симпатичные спейсмарины без обработки не составляют конкуренции их оригинальным сослуживцам

После печати, вместе с вариантом №2:

Но спереди (при печати этой стороной он лежал вниз) ситуация совершенно другая:

Часть 2: Разнообразие видов, и способы борьбы с ним

1. FDM/FFF принтеры — печать пластиком, то что обычно подразумевается под фразой 3D принтер. Технология приживающаяся уже не один год, основной недостаток которой, «слоистость» конечной модели, постепенно сходит на нет. Ее преимущества — относительная универсальность в применении, и дешевизна. Минимально возможная толщина слоя в 100 микрон позволяет делать неплохую детализацию, но для минек из Warhammer 40K ее не хватит. Максимально возможная толщина в 400 микрон позволяет быстро возводить массивные заготовки, однако при такой печати увеличивается количество трещин, которые имеют свойство расходиться при нагрузке, превращая болванку в очередной партак.

Материалы — биоразлагаемый PLA и капризный, но популярный ABS пластик, а так же любой другой твердый сплав, который может быть экструдирован при температуре до 260 градусов, и продается в виде колбасы с сечением 1.75мм. Стоимость килограммовой катушки ABS в Москве начинается от 1600 рублей, PLA обойдется на 300 рублей дороже.

Модельный ряд представляет из себя модификации, по сути, нескольких моделей — Prusa i3, Delta Rostock и Ultimaker. Основное их отличие в системе позиционирования. У Прусы поднимается экструдер, у Ультимэйкера поднимается стол, а у Дельта принтера стол неподвижен, позиционирование осуществляется за счет движений манипулятора по трем вертикальным осям. Далее, существуют коммерческие модели вроде UP Plus! 2, Wanhao Duplicator, Cube 3D, Ultimaker 2 и RepRap (то есть «собери сам») — у них, как правило, часть деталей напечатана на таком же принтере, и по чертежам можно изготовить идентичный девайс, докупив электронику, приводы, и металлические элементы конструкции. Первый тип выделяется более качественной сборкой, собственно все уже собрано из коробки, а так же большая часть принтеров залочены на работу только с родным ПО (есть мнение что большая часть этих программ — урезанная Cura с нескучной цветовой темой). Второй же работает на открытом ПО, которое выигрывает широким набором настроек. И конечно же, стоимость RepRap разительно отличается от коммерческих вариантов.

2. SLA/DLP принтеры — п**ли все полимеры печать на основе стереолитографии, вытягивание детали из баночки с жидким фотополимером, послойно приобретающим форму при помощи облучения лучом лазера, или ультрафиолетовой лампой. Очень именитый представитель этого семейства — Form 1. Формально, разница SLA (лазерной) и DLP (уф) стереолитографии состоит в скорости засветки слоя — в пользу второго типа. Технология позволяет делать детализацию от 15 микрон, то есть человеческий глаз не увидит слоистости, а палец ее не почувствует (для сравнения — 3см в высоту фигурка со слоем толщиной в 100 микрон состоит из ~ 300 слоев, тогда как эта толщина позволяет слайсить на ~1700 слоев). Материал безусловно лучше поддается механической обработке, для окончательного затвердевания требуется «сушка» в ультрафиолетовой камере. Конечная заготовка будет уступать по прочности оной из ABS пластика, однако совершенно, на мой взгляд, фантастическая детализация позволяет найти применение этой технологии в области стоматологии, ювелирного дела, создания коллекционных моделей. Оранжевый «аквариум» вокруг рабочей области защищает глаза от излучения, а деталь от воздействий внешней среды. Существуют промышленные (дорогие для нас, но дешевые для предприятий) модели и настольные, главным недостатком которых является цена (от 300000 рублей), цена материалов, и практически полное отсутствие развитого RepRap.

3. Порошковые принтеры — для ребят с большим кошельком, тягой к скульптуре и презрением к поддержкам. На данный момент это преимущественно промышленные образцы стоимостью не меньше чем с шестью нулями, и по совместительству единственные убердевайсы, которые умеют полноцветную гипсовую 3D печать.

4. Лазерное спекание — еще одна дорогая, но очень перспективная технология, позволяющая делать металлические изделия. В двух словах, при помощи этих принтеров уже печатаются некоторые запчасти для боингов, а так же есть как минимум один случай, когда таким образом был напечатан Colt 1911, выдержавший в рамках испытаний более нескольких тысяч выстрелов, и не развалившийся.

Первое впечатление от тридэпечати напомнило мне о работе на предприятии. В институте меня заинтриговал курс САПР, на котором изучалось в том числе устройство ЧПУ станков, поэтому я, после того, как досрочно перестал быть студентом, отправился работать цеховиком на производство изделий из листового металла и там впервые увидел настоящее производство и «пообщался» с различными станками, некоторые из которых были автоматизированы, а другие управлялись практически вручную. Работать пришлось на Salvagnini – он же эдакий робот Bender, кусок металла, созданный, чтобы гнуть металл. Двухмерный чертеж созданный командой технологов отправлялся в производство в виде набора команд (наподобие gcode), станок же позволял при помощи программы изменять степени нагрузки, допустимые углы, толщину листа, и был снабжен бесчисленным количеством датчиков, являвшихся по сути защитой станка от дурака, дурака от дурака, и инженера от дурака, поскольку периодическое обслуживание оного требовало совместных действий оператора и инженера, находящегося в рабочей или технической зоне. Некоторые датчики были закорочены, чтобы делать на нем детали, не предусмотренные разработчиками, в таких же не предусмотренных объемах, поэтому он часто ломался (типичная ситуация, кстати). Примерно так же дела обстоят и с принтерами, с одной лишь оговоркой — единственная защита, которая в нем предусмотрена, это защита от перегрева. Ну и конечно, он не занимает по объему 2/3 квартиры, что не может не радовать.

Отсюда следуют несколько важных выводов:

1. 3D принтер на сегодняшний день не является чудо-машиной, создающий готовую продукцию. Это станок, на котором можно производить заготовки, требующие основательной подготовки и обработки. Основной качественный показатель 3D принтера — прямые руки его владельца, или, точнее сказать, оператора. Именно он должен выбрать самое оптимальное ПО, загрузить грамотно спроектированную модель, настроить параметры для изготовления каждой конкретной детали, следить за воздействием окружающей среды (температурными перепадами), бдить, и вовремя прерывать печать если что-то идет не так, правильно обрабатывать поверхность стола, аккуратно соскребать заготовку, и аккуратно же ее допиливать, грунтовать и красить. От всего этого на 80% зависит конечный вид детали, не зависимо от цены, за которую куплен принтер, от его разрешающей способности, технологии и используемых материалов.

2. Аккуратность и исполнение инструкций превыше находчивости — не нужно отскребать заготовку от стола при помощи долота и молотка, если вы используете для адгезии раствор ABS, когда можно налить вокруг подложки немного ацетона, и снять ее при помощи лопатки. Не нужно отскребать поддержки, разламывая заготовку, если проблема не в «дурацком принтере» а в неправильных настройках отступов — следует подбирать параметр более точно.

3. Используйте возможности улучшить предпечатную подготовку, предоставляемые слайсерами — Cura позволяет смоделировать все движения экструдера, вплоть до каждого слоя. Пройдитесь по этой смоделированной траектории — нету ли там пустот, или нелогичных движений, которые могут привести к браку? На практике очень не приятно, когда после часа печати все заканчивается смещениями или запоренными слоями, и, как правило, большую часть из этих проблем можно отследить еще до начала печати.

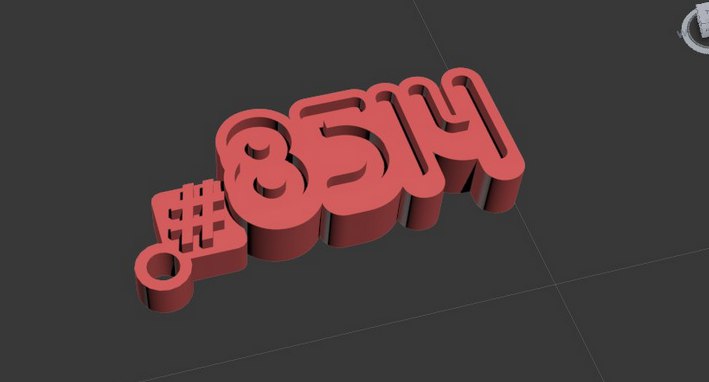

4. Используйте хорошие, годные модели — не верьте голословным глупостям о том, что можно напечатать совсем всё, и всё это можно скачать из интернета. Во первых большая часть моделей в каталогах — бессмысленные побрякушки от недодизайнеров, употреблявших не те наркотики. Во вторых — учитывайте коэффициент соразмерности равный (для FDM/FFF) размеру самого маленького элемента в ширину деленному на диаметр сопла. Он должен быть всегда положительным. Для изготовления деталей с меньшим коэффициентом вам понадобится SLA/DLP принтер.

5. Соблюдайте технику безопасности при работе с химикатами, полимерами, и горячими поверхностями. Сохраняйте чистоту рабочего места — и мелкие кусочки пластмасс не будут употреблены в пищу вместе с тарелкой макарон, стоящей в 10см от принтера, а легкие не вступят в контакт с парами ацетона во время обработки изделий из ABS по видео с ютуба.

Часть 3: Практическая

Неделя экспериментов и освоения матчасти подошла к концу, стол усеян побрякушками, появилась пара заказов. За это время я узнал что такое адгезия, вспомнил пару слов из физики и материаловедения, а планов стало еще больше. Слава всем богам, принтер оказался во всем исправен, и не пришлось плясать с дополнительным подкручиванием и придумыванием — стол греется, катушка крутится, Arduino лежащая в основе машинки работает без нареканий. Дальнейший перечень проблем и их решений возник во время нормального процесса изготовления деталек, и является нормой, с которой надо скорее уметь работать, чем как-то бороться.

Итак, подводные камни в порядке появления:

1. Отлипание подложки от стола, загибание слоев, или деламинация — в рунете описано не менее 10 способов борьбы с этим капризом (как правило ABS пластика), который по сути есть физика, которую не обманешь: перепады температур → неравномерная укладка слоев → появление внутренних напряжений → сгибание. Коротко: малярный скотч, который шел в комплекте не удержал на столе даже PLA, который меньше подвержен подобным деформациям, двухсторонний скотч потерял свои свойства при нагревании платформы до 70 градусов. А греть ее нужно, чтобы избежать проблемы, которая описана следующей. Пиво не помогло, но помогло ректально. Помог раствор ABS – смесь отходов пластика и ацетона. Наносится на стол, застывает, и первый слой имеет прекрасное сцепление со столом, за счет лучшей химической связи горячего пластика с пластиком, растворенным в ацетоне. После печати деталь на подложке удаляется со стола при помощи пары капель ацетона и лопатки, как уже было сказано выше, затем стол чистится и наносится раствор для следующей печати.

2. Отлипание края поддержек от подложки — вызвано теми же внутренними напряжениями, выворачивающими тонкую прослойку между подложкой и поддержками. Результат — либо поддержка окончательно отрывается со временем, либо деформируется, в результате чего деформируется и сама деталь. Решение — выдерживать температуру стола для ABS пластика 100-110 градусов. За счет большей температуры внутренние напряжения на краях уменьшаются.

3. Низы — по качеству печати очень сильно страдают поверхности, смотрящие вниз. Увеличивайте плотность поддержек, и старайтесь печатать деталь по частям и затем склеивайте. Монолитная и качественная печать сложных деталей на FDM/FFF – или миф, или удел более дорогих моделей, и как правило стоит искать решение, исходя из этого неприятного явления.

4. Зажевывание в промежуточных слоях — если слои наносятся неровно, то как следствие один или несколько слоев подряд не пропечатываются, и появляется дырка. Причины — скорость подачи материала мала относительно скорости печати, а так же так полюбившиеся нам температурные перепады, вредящие усадке слоев. Решений несколько — возводить вокруг детали «стену», внутри которой перепады температуры уменьшатся (слышал, что Slie3r даже имеет такую функцию, в ряде других случаев ее придется делать в 3D редакторе) и банально уменьшить скорость печати. В ряде случаев конструкция принтера позволяет смастерить вокруг печатной области защитный корпус из акрила или оргстекла, предохраняющий оную от сквозняков, и улучшающий усадку.

5. Плохая детализация слоев с маленькой площадью — слой не успевает остыть → плохая усадка. Рекомендуется либо указать минимальное время печати для слоя (в Cura есть галочка) либо возвести рядом с деталью небольшой цилиндр, чтобы экструдер на время уезжал, давая слою остыть.

6. Открытое и удобное ПО для моделирования — с этой проблемой вы столкнетесь, когда/если захотите разрабатывать модели самостоятельно. По обыкновению, эти программы делятся на CAD системы для черчения и визуализаторские программы для более абстрактного и интерактивного моделирования. Надо сказать, давным давно бытовало мнение что на тридэпринтере могут быть напечатаны лишь твердотельные модели, но я был приятно удивлен что и поверхностное моделирование не осталось в стороне, это значит что можно использовать любой тридэшный софт. Я использую студенческие версии Autodesk 3ds Max и Autodesk Inventor, и плавно осваиваю открытые FreeCAD и Blender. Так же могу порекомендовать относительно несложные в освоении и проверенные временем Zmodeller и SketchUP.

7. Обработка пластика — теперь уже вы готовы делать не просто болванки, а произведения искусства, а это значит что вам не все равно, сколько соплей свисает с напечатанного пластмассового человечка. Есть два способа обработки — механический и химический. Вам обязательно понадобятся наждачная бумага, напильник и пинцет, в ряде случаев можно использовать лезвие, или лопатку (да, она довольно острая). Химическая обработка — либо купание в ацетоне, либо в парах ацетона — штука очень тонкая. В первом варианте, как правило, мелкие детали теряют форму, да и можно испортить всю заготовку, передержав ее в растворе. Ну а во втором, который по сути есть ацетон кипящий в трехлитровой банке, и деталь подвешенная внутри — не стоит заниматься этим дома, и следует защитить дыхательные пути хотя бы банальным респиратором. Но результат, говорят, того стоит.

Часть 4: Тылдыр, или коротко о вышесказанном

Наиболее интересно и продуктивно работать с домашней тридэпечатью смогут тридешеры, которые набили руку в разработке моделей и чертежей, ведь они могут воплощать свои идеи, а не пользоваться ассортиментом готовых моделей. Даже не создавая свою модель, можно сконвертировать ее откуда угодно из любого формата, а не просто бродить по скудноватым каталогам stl, но, как правило, обывателям и это не доступно, не говоря уже о том что часто требуется подготовка модели в 3D редакторе. Так же пройдет еще немного времени, когда встанет вопрос авторского права при использовании моделей скачанных в интернете. Поэтому если вы думаете о приобретении тридэпринтера, нужно прежде всего уяснить, что это не потребительский продукт типа планшета, а фетишная и малопонятная вундервафля, с которой нужно уметь работать, и начинать учиться с ней работать лучше до ее появления. Помогут вам в этом простейшее введение в мир 3D графики, скромные знания начертательной геометрии, термодинамики и законов Ньютона. Но это все пустяки, по сравнению с мыслью которая отсылает в мир научной фантастики — развитие трехмерной печати сегодня, все эти пластмасски и их применение — это первый шаг к трехмерной печати как технологии будущего, ровно так же как Commodore PET, Apple 1, 2 и IBM PC, которым предшествовали промышленные калькуляторы, стали началом, всего 40-45 лет назад, всего разнообразия персональных вычислительных устройств, вошедших в привычный порядок вещей.

Автор: SpaceBrother