Apple – крупнейший в мире производитель. Когда-то нужно было уточнять «потребительской электроники», но в последнем квартале Apple каждые 24 часа выдавала такое количество айфонов, которое по весу сравнится с Боингом 787. Добавьте все остальные продукты, и вы увидите, что по поставкам компания Apple – одна из самых крупных.

Но Боинг с удовольствием проводит экскурсии по своей фабрике в Everett, WA, а вот Apple своё производстве держит в секрете. Поэтому нам всем очень интересно, каким же образом компании удаётся производить такие качественные продукты в таком количестве.

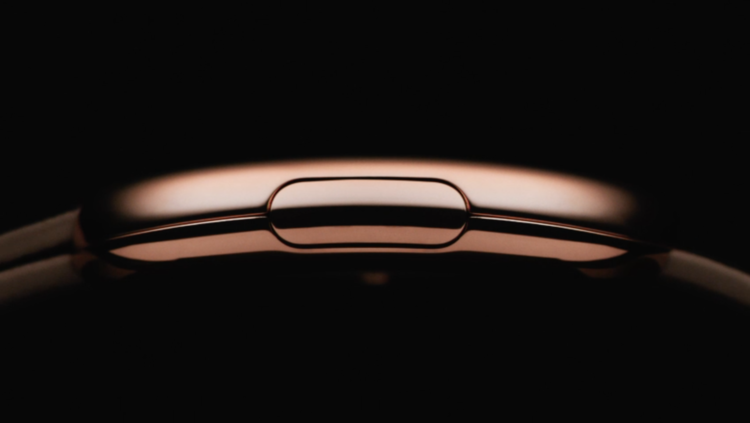

В статье подробно описано то, что мы видим в видеороликах с сайта Apple's Watch Craftsmanship.

Золото

Золото – неподходящий для часов материал. Мягкий, податливый – он несовместим с нагрузками, которым ежедневно подвергаются часы. С давних времён металлурги и пытались соединять золото с разными материалами, чтобы обойти эти ограничения. Стандарты для 18-каратного золота оставляют свободу действий для производства разных сплавов. Нужно только, чтобы итоговый продукт содержал 75-79% чистого золота по весу. Недавно были раскрыты патенты Apple, где описывался процесс изготовления Metal Matrix Composite, который приводит к получению 18-каратного золота, которое весит меньше и выдерживает больше

Первая часть видео показывает процесс создания сплава. А с позиции 1:15 начинается кое-что интересное. В литейных формах кристаллическая решётка сплава почти идеально выровнена. А затем в неё специально вносятся дефекты-смещения, которые отверждают материал и препятствуют его деформации под нагрузками.

Если взять скрепку и попытаться сгибать и разгибать её множество раз, в какой-то момент это станет труднее, чем было вначале. В металле образуются смещения. В конце концов дефекты накопятся и скрепка переломится, но в середине процесса металл укрепляется. Примерно то же происходит при изготовлении корпусов – только там применяются давления в тысячи тонн, а вместо скрепок в формах находятся золотые заготовки.

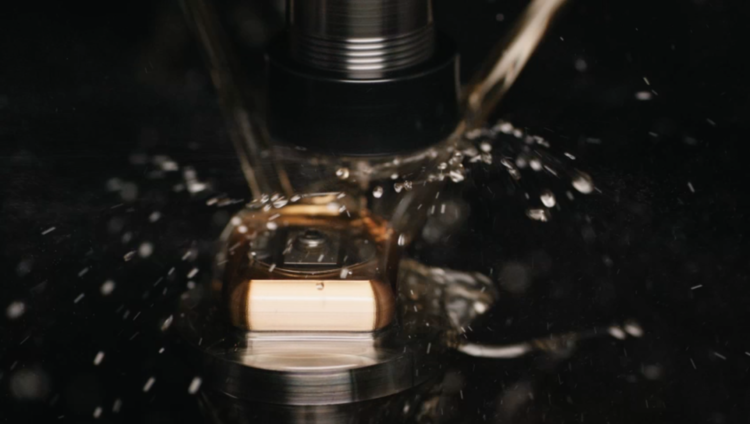

Процесс начинается с работы торцовой фрезы, которая убирает внешние дефекты с сырых заготовок с высокой точностью – до 0.01 мм. Это важно, так как любые отклонения поверхности от нормы приведут к слабым местам в финальном продукте.

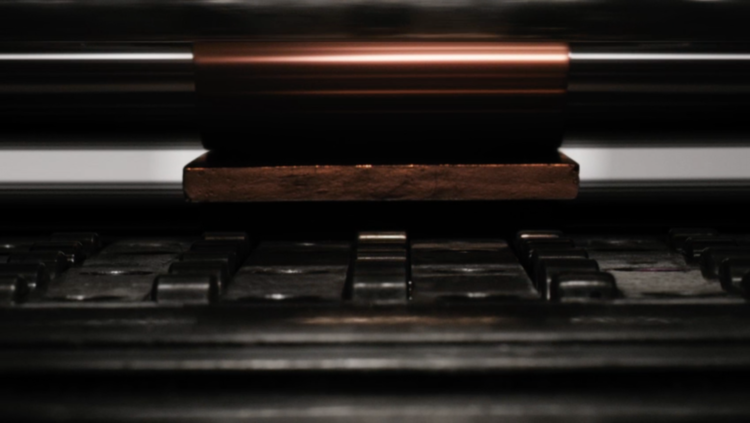

Само сжатие заготовок должно проходить в несколько этапов на вальцовом прессе, который показан на фото. Кусок металла проходит туда и сюда между двух валиков, при каждом проходе становясь тоньше на несколько микронов. В результате получается заготовка с заданным уровнем прочности и заданной толщины.

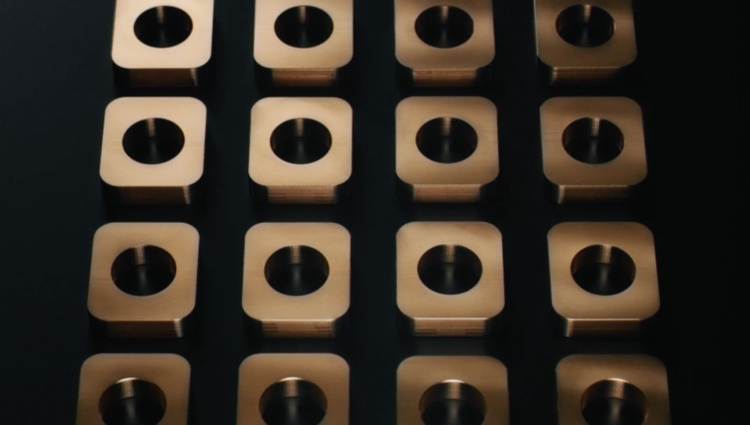

Затем нам показывают уже готовые детали, которые начинают выглядеть, как корпуса часов. Нам показывают заготовки, у которых на поверхностях есть следы от инструментов, и у которых острые края. А затем при работе ультразвукового сканера плотности эти края уже сошлифованы. Непонятно, зачем вынимать заготовку из фрезеровочного станка только затем, чтобы потом обратно вставлять её туда. Скорее всего, во время съёмок фильма Apple поменяла производственный процесс, и в фильм попали фрагменты двух разных процессов.

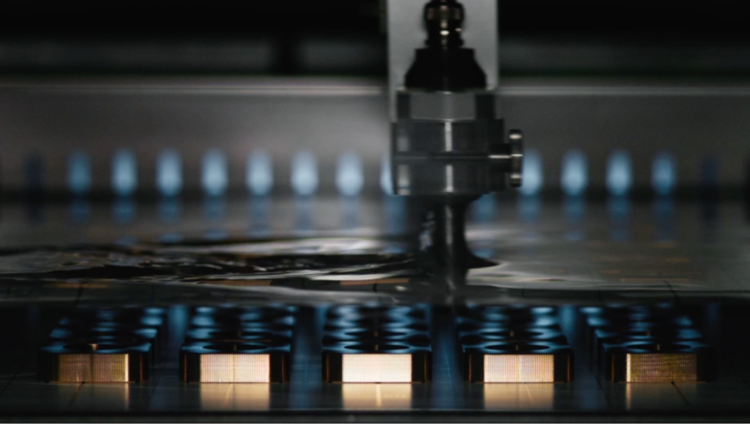

Заготовки помещаются в погружной ультразвуковой сканер. Он ищет пустоты или вариации плотности внутри заготовок, которые под давлением могут привести к дефектам. На такие серьёзные проверки вряд ли идут многие производители (может быть, только Rolex). Таким проверкам подвергаются медицинские имплантаты, которым предстоит нагрузка, или движущиеся детали авиационных двигателей. Такой сканер должен быть изготовлен на заказ и стоить очень дорого.

Проверенные заготовки переходят к фрезе, которая обтачивает им края. Судя по креплению, я думаю, что это фреза с пятью степенями свободы, и на следующих шагах будут проделаны выемки для кнопки, цифровой коронки и порты для динамика с микрофоном.

Дальше мы переходим к кадрам с коронкой, на которой делают насечки. Судя по всему, она уже отполирована заранее, чтобы не нарушать кромок засечек. Машина для засечек, по-видимому, сделана на заказ, и имеет утолщение вокруг оси для увеличения срока службы.

К сожалению, процесс изготовления компонентов застёжек нам решили не показывать, а это могло бы быть более интересно. Сложная поверхность застёжки, обладающая, в то же время, большой точностью и аккуратностью изготовления, требует сложного и точного оборудования типа трёхмерных фрез.

Процесс изготовления завершается ручной полировкой корпусов. Из других производственных видео мы знаем, что на фабриках Apple есть машинная полировка, поэтому сложно сказать, полируются ли корпуса полностью вручную, или же это только финальная доводка.

Нержавеющая сталь

Из нержавейки делают большинство качественных часов в мире. Apple не стала изобретать сплавы и взяла за основу ASM 316L standard – материал, более известный как «хирургическая нержавейка». Он часто используется при производстве медицинских инструментов, имплантатов и оборудования для обработки пищи. Этот материал сопротивляется утечке металлических частиц из готового изделия, в связи с чем хорошо подходит людям, у которых есть аллергия на никель. Поэтому его используют такие производители, как Rolex и Omega, а теперь и Apple.

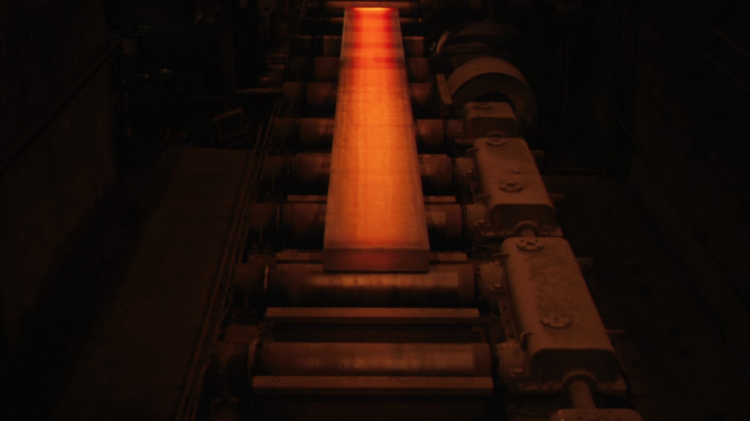

Как и видео про золото, это видео начинается с красивых кадров с фабрики, на которой расплавленная сталь превращается в «палочки». Расплавленный метал проходит через со дна тигеля (обычно расположенного наверху) через клапан и через несколько шагов, придающих ему форму. При этом вязкость металла постепенно повышается. Процесс контролируется, чтобы полученные палочки имели нужную структуру и прочность.

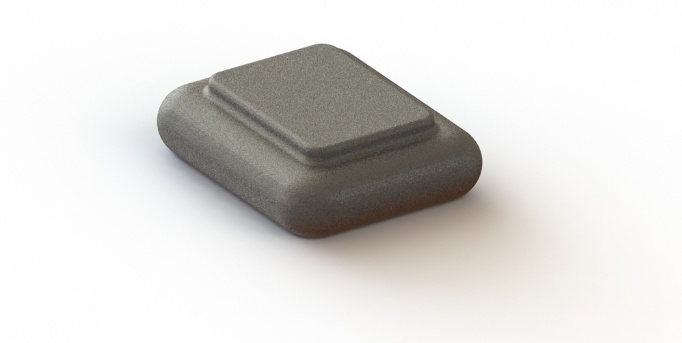

Изображение того, как должна выглядеть заготовка

В ролике не показан самый важный шаг – холодная ковка. Заготовка помещается между двумя сверхтвёрдыми шаблонами. Молот ударяет по ним, в результате чего шаблон сплющивается под давлением в десятки тысяч тонн. Под таким напором металл испытывает пластическую деформацию, гнётся, сжимается, и принимает форму шаблона. В случае сложных форм заготовка проходит несколько таких трансформаций.

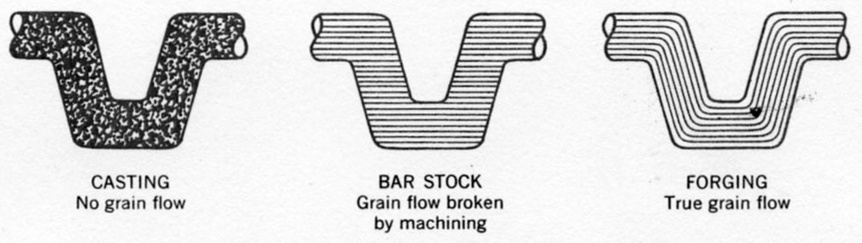

В результате получается грубая форма, без мелких отверстий и выемок. Ковка придаёт металлу прочность. На иллюстрации показаны структуры отлитого металла, выточенной заготовки и кованой. Последняя обладает ненарушенной сеткой, повторяющей форму изделия, что придаёт ей прочность.

Далее мы видим обработку заготовок. Поскольку ковка – процесс не очень точный, далее происходит точная обработка деталей.

Далее показана работа фрезы, делающей отверстия и другие необходимые действия под разными углами.

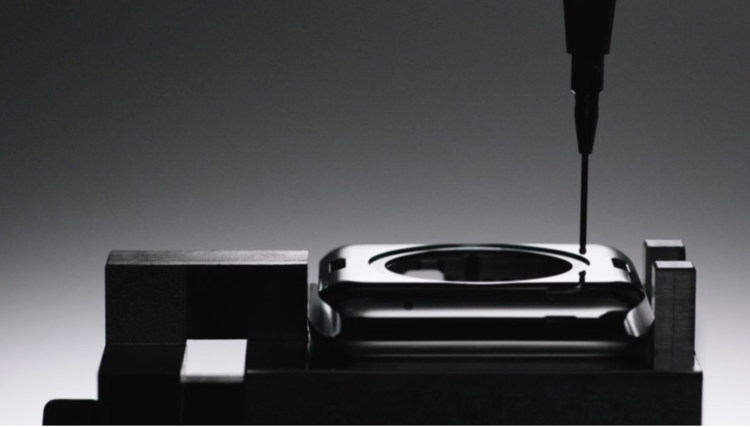

Заканчиваем на процессе, который Apple обожает показывать – машина для измерения координат (CMM). На острие зонда укреплён рубин, и этот зонд снимает сверхточные показания с детали и сравнивает их с моделью из CAD. Это позволяет автоматически отбраковывать плохие детали, отслеживать изменения размеров при производстве и, на самых сложных производствах, давать обратную связь к фрезеровочным станкам, чтобы те подстраивали свою работу.

Кроме измерительных машин, Apple также любит показывать автоматическую полировку – что неудивительно, учитывая, как много сил и времени компания потратила на совершенствование этого процесса. Одна из его задач – оставить чёткие грани чёткими. у Apple применяет специальные полимерные заглушки для тех частей изделия, которые при полировке должны сохранять чёткие грани.

В конце видео показывает чёрные варианты корпусов, и упоминает «углеродный слой». Если учесть, что Apple трепетно относится к чётким формулировкам, то скорее всего они используют вольфрамовое покрытие (Tungsten DLC), которое получается в процессе испарительного замещения. Это очень твёрдый и тонкий слой вольфрама, соединённый с поверхностью в вакууме. Это стандартный процесс чернения для люксовых часов, ножей и некоторых фрез. TDLC известен своей выносливостью.

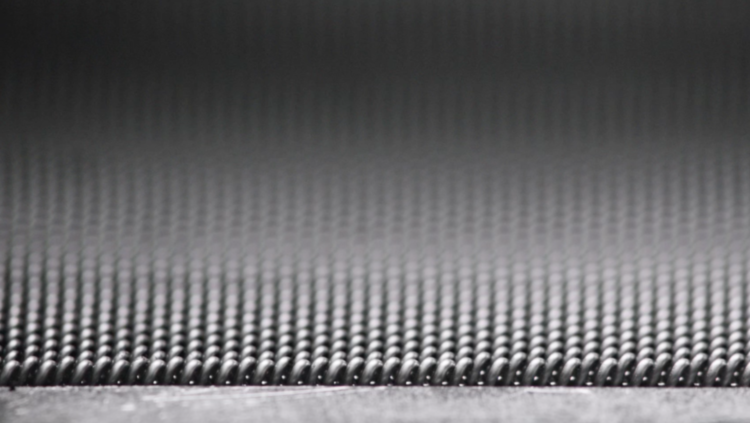

Наконец, мы видим несколько кадров с частями браслета Link и ремешка Milanese. Малое количество кадров с изготовлением ремешка не позволяет детально разобраться в процессе. Непонятно, скручивают ли проволоку на месте, или она уже скручена и просто вставляется на нужные места. Для полировки ремешка скорее всего используется электрополировка.

Алюминий

Не секрет, что Apple – эксперт по массовому производству алюминиевых изделий. Неудивительно, что они используют те же техники, что и при производстве iPhone, с несколькими новыми трюками, для производства спортивного варианта часов.

При изготовлении часов компания перешла от 6000-й серии сплавов (с магнием и кремнием) к 7000-й, основанной на цинке. Ближайший коммерческий эквивалент – сплав 6061 (самый популярный в производстве материал) и 7075 – их сравнение как раз совпадает с тем, что говорит Джонни Айв: «на 60% прочнее, но такой же лёгкий».

Apple всегда пыталась доводить процесс экструзии до совершенства, чтобы создавать очень сложные компоненты высокого качества. Эти усилия часто не ценят по достоинству – обратите внимание на пульт управления Apple TV и Magic Trackpad. В случае часов мы видим две палочки алюминия, которые выходят из экструдера с уже сформированными краями и, что впечатляет – с уже очень хорошим качеством поверхности. После отреза мы видим, как заготовка проходит измерение в машине CMM, и передаётся к фрезерному станку.

Кроме слегка изменённого захвата, который удерживает заготовку, полученную с помощью экструзии, а не кованую, и немного других инструментов для резки, обработка всех трёх материалов примерно одинаковая. В этом кадре видно применение других распространённых методов производства, характерных для фрез с пятью степенями свободы.

А вот один из необычных процессов, в котором Apple лидирует — лазерная обработка. В видео про алюминий он встречается дважды, но именно этот кадр весьма впечатляет. Обычная обработка оставляет на металле заусенцы, подчас толщиной в 0.05 мм, которые являются проклятием слесарей. Их можно убрать при помощи очень мелких инструментов, вручную, шлифовкой или другими процессами, у которых есть свои недостатки.

Apple используют лазер для устранения заусенцев и других дефектов. Хочу обратиться к тому инженеру, кто изобрёл этот трюк и сказать, насколько это гениально. Браво!

Я разрабатываю детали из алюминия, но я уже бросил попытки придать им такое качество, какое они получают в Apple. Никакая другая компания не достигла таких успехов в этом деле. Чтобы приблизиться к этому уровню, вам надо либо инвестировать денег в оборудование, которое по стоимости сравнимо с CNC (роборуки с 6 степенями свободы), либо платить безумные деньги за ручную полировку и смириться с 10% отбраковкой.

Здесь видно, как корпуса зафиксированы в полировочной машине. В отличие от версии из нержавейки, кнопки и цифровые коронки не защищены. Это не нужно, потому что в процессе экструзии эта сторона корпуса изначально получается идеальной, и полировать её не нужно.

Теперь поверхность доводится до совершенства при помощи абразивной обработки стеклянными шариками. Поворотные сопла достают до всех сторон поверхности корпуса под всеми мыслимыми углами.

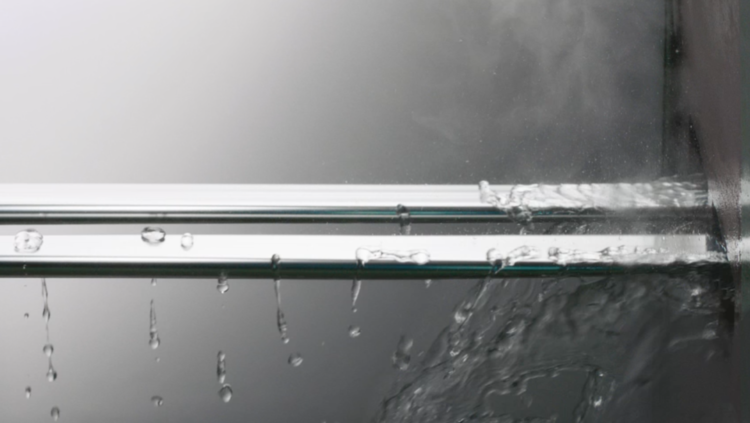

Сформированный, обработанный, доведённый лазером и отполированный корпус далее подвергается анодированию. Этот процесс создаёт толстый и равномерный слой плёнки оксида алюминия на поверхности детали, защищая её от воздействия воздуха. По сути эта плёнка представляет из себя очень твёрдую керамику – такой слой защищает алюминий от царапин. Кроме этого, он формирует сетчатую структуру, которую в течение некоторого времени можно надёжно окрасить.

Apple занимается анодированием металла, наверно, больше всех других компаний, и мы на мгновение видим хорошо оптимизированный массив держателей с корпусами Sport. Большинство держателей – универсальные, Apple же использует держатели специальной формы, которые очень плотно обхватывают детали. Это ещё одна деталь, глядя на которую, инженер из любой другой компании подумает: «Ёксель-моксель, вот бы у нас был такой бюджет».

И в конце ещё один интересный кадр – в то время, как стальные и золотые коронки шлифуются, версия для Sport обрабатывается лазером. Можно заметить, что она уже отшлифована, но только непонятно, была ли она уже анодирована, или ещё нет. Подозреваю, что золотая и нержавеющая версии обрабатываются фрезами, чтобы поверхность имела большую отражающую способность.

Примечания

Интересно, что у внутренней конструкции золотых часов есть кармашек, которого нет у алюминиевых и стальных. Сложно сказать, нужен ли он для жёсткости, или же он делается для уменьшения веса корпуса.

Также были слухи о 6-пиновом порте, спрятанном под креплением ремешка, который используется для диагностики. В видео про алюминиевую версию мы видим корпус со всеми портами – но эти видео могли быть сняты и на производстве прототипов.

Джонни Ив часто говорит о «заботе». Это странное слово, в котором нет традиционного значения «мастерство» в применении к ручному труду. Нет в нём и тех оттенков, которые присутствуют в изготовлении японских автомобилей или немецких инструментов. Забота здесь подразумевает уважение к исходным материалам и конечному результату – без заботы о том, чего стоит связать эти два противоположных конца производственного процесса. Можно было бы не использовать холодную ковку или усиление золотого корпуса, и никто не почувствует и не заглянет внутрь углубления для микрофона – но его всё равно обработали лазером для достижения совершенства.

Я смотрю видео и вижу процесс, который могла создать только команда, стремящаяся выполнить задачу на уровне, превосходящем простую необходимость. Это не просто цепочка поставок, это ритуал, исполняемый в Apple, чтобы соответствовать стандартам, позволяющим им конкурировать с компаниями со столетним опытом.

Автор: SLY_G