Собрать абсолютно бесшумный ПК — можно. Можно и купить. Но что делать, если к нему нужна профессональная или мощная игровая видеокарта с активным охлаждением? А может у Вас нет Windows/Linux медиаплеера, но есть лишний старый шумный ПК и помещение, куда его можно убрать? Или просто хочется минимализма на рабочем столе и вокруг него?

Итак, много статей и комментариев было посвящено выносу компьютера подальше от рабочего места — это ещё одна. В ней

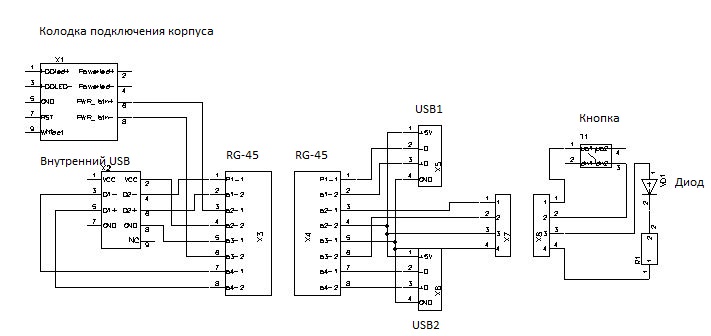

а) Будет описан процесс создания устройства, помогающего перенести кнопку включения ПК, индикатор питания и два независимых USB на расстояние до 10 метров с использованием стандартного Ethernet-кабеля.

б) Будут даны общие рекомендации по проектированию DIY корпусных деталей, изготавливаемых из металла методом лазерной резки и гибки, фрезерованием, точением.

Суровые профессионалы найдут здесь много огрехов и недоработок, но… ЕСКДшные чертежи и teardrops у контактных площадок оставим для более интеллектуально-ёмких продуктов.

Формирование ТЗ.

— Устройство должно быть независимым от ОС и софта. Чтобы при обновлении какого-нибудь ПО что-нибудь не поломалось. Оно должно решать проблему, а не создавать новую.

— Не должно давать задержек при передаче видеосигнала (лагов). Чтобы можно было играть в игры.

Эти два пункта намекают нам, что активных компонентов быть не должно.

— Должно иметь два раздельных USB для клавиатуры и мыши, индикатор работы ПК, кнопку включения.

— Должно устанавливаться настолько просто, насколько это возможно.

А эти два пункта просто толкают нас к использованию стандартного Ethernet-кабеля.

— Иметь нормальный внешний вид, чтобы не стыдно было положить на рабочий стол. То есть многочисленные пластиковые корпуса китай-поделок не подходят.

Идеология устройства:

Видеосигнал проще передавать через изготовленный в заводских условиях специальный кабель. Лишние переходники между видеокартой и монитором я посчитал ненужными — поэтому используется стандартный 10-метровый HDMI.

Для клавиатуры и мыши высокоскоростной USB 3.0 (и даже 2.0) не нужен. То есть по питанию их можно объединить.

Кнопка включения ПК — это просто кнопка, любая нормально разомкнутая без фиксации.

Индикатор питания — это отдельный светодиод, подключенный к отдельным выводам материнской платы. В норме. Но я девиант мне достаточно смотреть наличие напряжения на USB-порту. А уже его отсутствие после нажатия кнопки будет сигналом встать с кресла и пройтись до компьютера — потому светодиод можно включить между VCC и GND питания USB, ограничив ток резистором на уровне 1 mA.

Таким образом, для реализации задуманного необходимо всего 8 проводов. Удивительно, но именно столько жил содержит стандартный Ethernet-кабель, который можно купить в любом магазине уже обжатым на нужную длину. Рисуем схему так, чтобы прямой или обратный обжим не влияли на работоспособность всего устройства.

А как будем подключаться к компьютеру? К внутренним USB 2.0, конечно. И контактам кнопки включения, естественно.

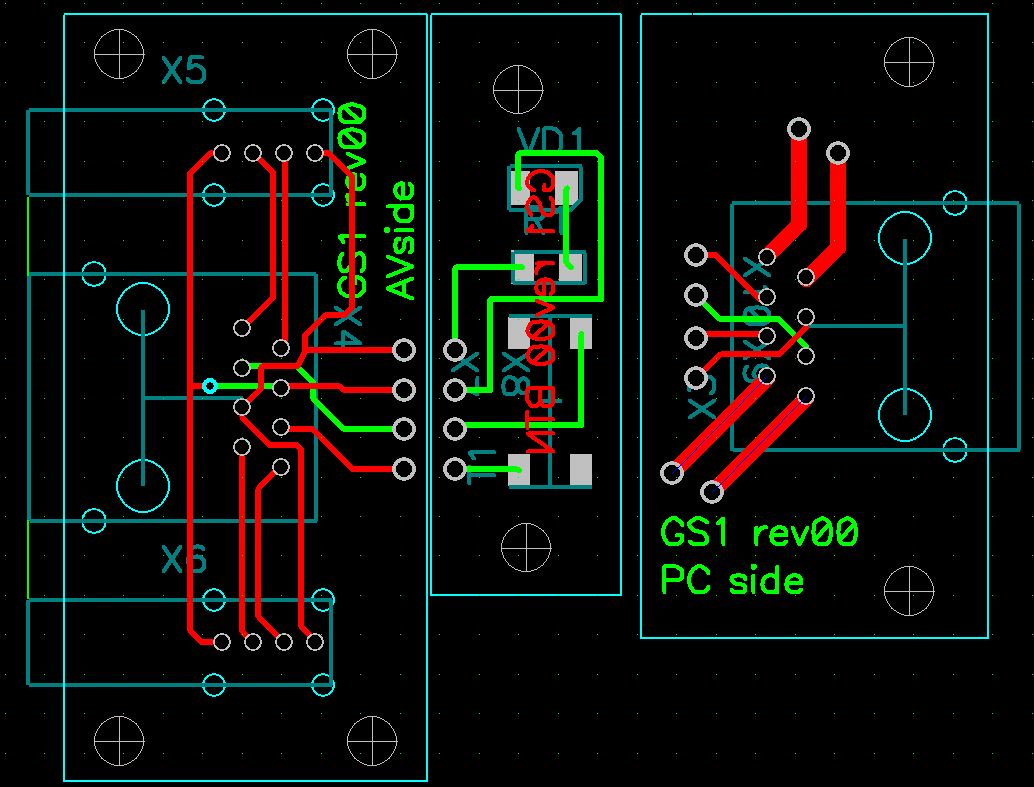

Разработка печатной платы — здесь всё просто: сначала я заехал в магазин за деталями, а потом не приходя в сознание задумываясь о длинах диф.пар, не закладывая полигонов, просто развёл плату.

При заказе попросил разместить все три платы на одной заготовке — так экономнее, один комплект фотошаблонов дешевле, чем три. Если форм-фактор «компьютерной» стороны устройства был понятен и определён размерами задней корпусной планки, то вид «пользовательской» стороны я ещё не до конца представлял. Поэтому разъёмы получились на одной плате, а индикатор и кнопка — на другой.

Тут они спаяны технологически.

Разработка корпусной части изделия.

Практически любой «механический» САПР вроде SolidWorks, Autodesk Fusion, КОМПАС, умеет всё, что необходимо. Материалов по каждой из этих программ — много. У Solidworks даже есть встроенный самоучитель с интерактивными уроками — разобраться недолго, я лишь напишу базовые вещи, которых нет в хэлпах программ, для тех, кто в принципе никогда не сталкивался с механообработкой и не знает с чего начать.

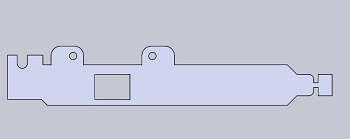

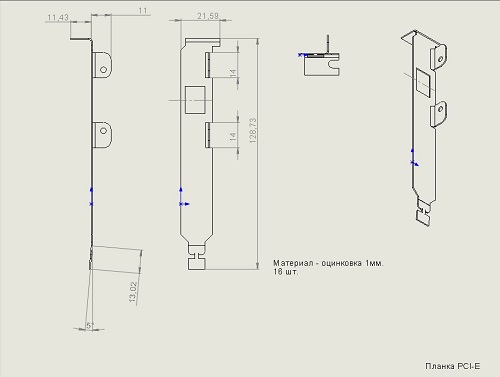

Запрос «pci-e bracket draw»в Гугле сразу же даёт почти завершённый нужный результат для «компьютерной» стороны. Перечертить планку, прорезать отверстие. Технология изготовления — лазерная резка оцинкованного стального листа и формирование загибов на листогибе.

Ограничения технологии и общие рекомендации по проектированию.

Лазерный станок позволяет вырезать любую фигуру из листового металла, прямо по файлу в формате dxf. Например, такую:

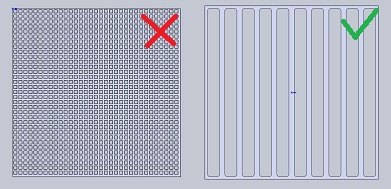

Но есть одна рекомендация — минимизируйте количество врезов, %username%. Наиболее распространённым типам лазеров для того, чтобы сделать следующее отверстие нужно выключиться — поднять голову — переместиться — опустить голову — включиться. Лучше используй те длинные линии.

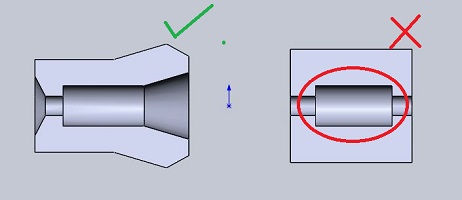

Площадь вентиляционных отверстий слева и справа — одинакова. За левую деталь возьмут тысячи две рублей (если вообще возьмутся). Цена правой — доброе слово. Или сотка на пиво.

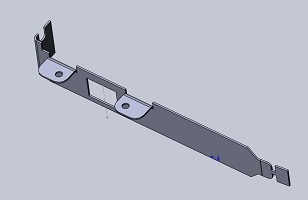

После того, как деталь вырезана, нужно гнуть. Чтобы получить, скажем, вот такую деталь

Оставьте дедушкины тиски в покое — сейчас модно использовать листогиб с ЧПУ.

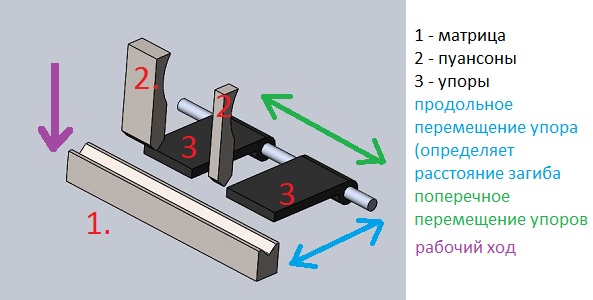

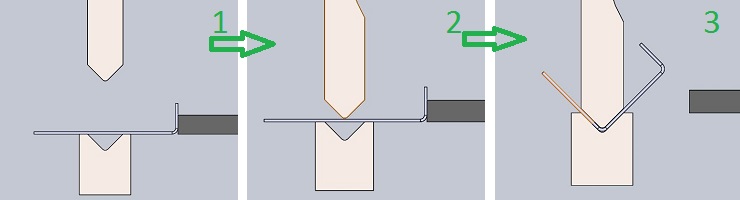

Он работает примерно так:

На шаге 1 выставляются упоры для создания нужной длины гиба. На шаге 2 оператор держит деталь руками, матрица касается материала. Шаг 3 — рабочий ход.

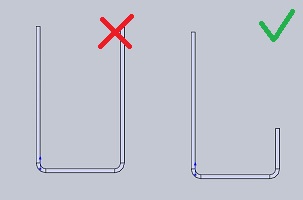

1. Помните про букву П. Не на всех предприятиях есть выносные балки и не все захотят ими работать.  Старайтесь делать так, чтобы боковые палочки были короче верхней. Иначе могут не загнуть — ребро упрётся в матрицу.

Старайтесь делать так, чтобы боковые палочки были короче верхней. Иначе могут не загнуть — ребро упрётся в матрицу.

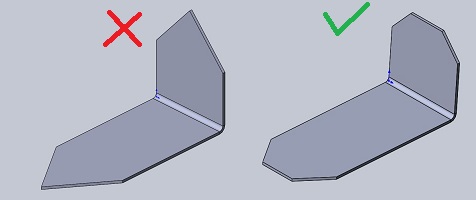

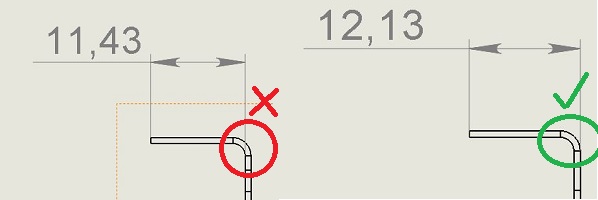

2. Помните про упор.

Левую деталь хорошо загнуть вряд ли выйдет — она касается упора в одной точке, поэтому оператору придётся ловить размер «на глаз». А вот правую, которая касается гранью — легко.

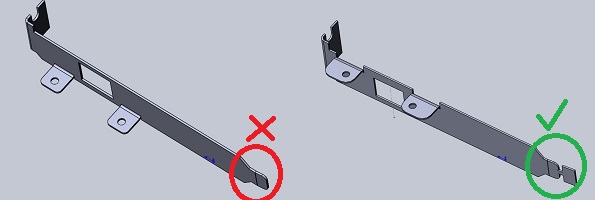

3. И ещё раз про упор — загнуть ребро меньше, чем «10мм + толщина металла» могут не только лишь все не на каждом предприятии.

Что же делать, если нужно загнуть меньше? Правильно, технологический упор, который впоследствии можно отломать.

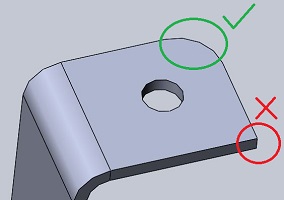

4. Скругляйте рёбра.

Это ничего не стоит и не усложняет конструкцию — зато нет риска порезаться.

В каком формате описывать гибы? Этот формат называется «чертёж». Сделать хороший чертёж в полном соответствии с ГОСТами и ЕСКД без специального образования и и дозы психоактивных веществ опыта работы не получится. А вот достаточный для понимания и изготовления штучной детали — вполне можно.

0. Дайте детали осмысленное имя («Планка PCI-E» — ОК, «Деталь14» — не очень), укажите прямо на чертеже нужное количество.

1. Указывайте наружный размер. Внутренний сложно измерить.

2. Указывайте материал и толщину.

3. Указывайте все значимые размеры.

Здесь я специально нарисовал типичный новичковый чертёж (страшный сон нормо-контролёра).

И размеры тут не целые, чего стоит избегать. Но человеку, желающему получить деньги за халтуру он будет достаточен, а большего нам и не требуется.

б) Касаемо самого корпуса — я люблю алюминий. А ещё я люблю — когда вещь сделана из цельного куска алюминия. Фрезеруем в одной конторе. В другой фрезеруем дно и световод.

Немного о технологии и общие рекомендации по проектированию.

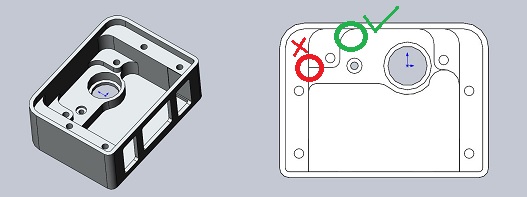

1. Помните про размер фрезы. Большой объём материала проще убирать большой фрезой, тонкие элементы — маленькой. Внутренний угол без скругления сделать не получится.

2. Минимизируйте количество установок и смен инструмента. Выше — две установки (основная полость и стенка с разъёмами) и одна смена инстремента ( основной объём выбирается 8мм-фрезой, дальше — 2мм).

3. О финишной поверхности — она будет выглядеть вот так:

в) Алюминиевому корпусу-алюминиевую кнопку. Кнопку проще выточить.

Итак, точение. Самая простая с точки зрения проектирования технология. Здесь главное помнить, что установка детали возможна с обоих концов и избегать сложных поднутрений, требующих специальных резцов.

И не точить огромные шайбы. То что можно сделать из листа на лазере — надо делать из листа на лазере.

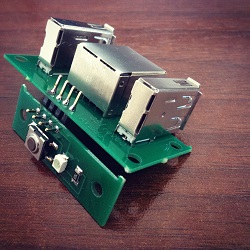

г) А теперь приводим вес этот бардак в порядок: красим планку порошком в чёрный цвет. Наждачной бумагой убираем крупные дефекты корпуса. Корпус и кнопку везём в пескоструйную обработку — точнее, гидроабразивную обработку стеклянными шариками. Должно получиться вот так

Собираем изделие и… понимаем, что пролетели с размерами, кнопка в собранном виде остаётся нажатой. Подкладываем шайбы под плату, собираем и…

4. Испытываем. В корпус Zalman Z1 планка встала без проблем. При использовании самого дешёвого 10-метрового HDMI-кабеля с Али и самого дешёвого 10-метрового Cat6 кабеля из ближайшего магазина основная периферия (клавиатура, мышь, монитор) работает корректно, разницы с подключением напрямую короткими кабелями — нет. Флэш-накопители на такой длине кабеля с не предназначенным для USB шагом витков, естественно, не работают. Либо не определяются, либо определяются, но не работают :) Нажатие кнопки тактильно — не идеальное. Но значительно лучше, чем у всех большинства стандартных корпусов. И явно лучше, чем у любой аналогичной кнопки из Поднебесной.

5. «Так, с проектированием разберймся, тут всё понятно — а теперь где искать людей, готовых это воплотить в металле?»

— В Гугле. Плюсы — Вам смогут выписать документы. Минусы — всё остальное. Ваш заказ — маленький, и заниматься им никому не хочется. То есть либо дорого, либо плохо, либо дорого и плохо.

— По знакомым. Если Вы напрямую знаете человека — это хорошо. Если через кого-то, то смотри предыдущий пункт.

— На местных профессиональных форумах. Минусы — Вам скорее всего не предоставят документы. Плюсы — сделают в большинстве случаев быстро и хорошо.

— Единственное, с чем не будет проблем, это покраска. Автомобильные диски красят в каждой подворотне и палитра цветов там впечатляющая.

Не думайте, что высокая цена хоть как-то гарантирует качество или сроки выполнения работ. За 16 фрезерованных корпусов я отдал 8 тысяч рублей — и что бы вы думали, вторую часть работ, то есть кнопки они мне до сих пор делают. С июня. Хотя деньги попали лично хозяину предприятия лично в руки. Для того чтобы получить хотя бы корпуса — мне пришлось ездить туда пять (пять!) раз.

В итоге кнопки мне недорого и в течение суток выточил найденный через форум токарь с какого-то завода. Чертёж на почту — на следующий день встреча с обменом денег на результат.

Гидроабразивную обработку первой кнопки мне сделали бесплатно, в присутствии и по указанию ранее мне не знакомого директора фирмы, а остальных кнопок — за весьма умеренные деньги и прямо в моём присутствии.

В общем, искать надо не фирму, а адекватного человека.

6. Заключительное слово: даже если Вам кажется, что устройство спроектировано работоспособным (и даже если оно действительно работоспособно), даже если Вам кажется, что устройство получилось красивым (и даже если оно действительно получилось красивым) — не повторяйте моих ошибок, запускайте в производство не более 2-3 штук. Описанных в данной статье кнопочек у меня осталось 10 комплектов. Но то, что осталось — ежедневно радует глаз и слегка тешит самолюбие.

Удачных Вам проектов!

Автор: Георгий Шамшурин