Привет, на связи Андрей Шведов, руководитель проектов ГРАН Груп!

Разработчики электроники стремятся сделать свой проект с минимальным количеством вопросов и доработок со стороны производителя. Служба качества всегда хочет получить минимальный уровень брака. Сотрудникам монтажного производства хотелось бы видеть оптимизацию под линию монтажа для достижения максимальной производительности. А вопросы минимизации стоимости печатных плат и сокращения сроков поставки всегда крайне важны для компании в целом. Но как возможно отвечать всем этим требованиям одновременно?

Всего этого можно добиться, соблюдая набор принципов концепции DFM (англ. design for manufacturing) – "проектирование с учетом производства". Она имеет довольно простой смысл: задуманные в проекте решения следует реализовывать, учитывая особенности технологических процессов и возможности производств.

Следуя принципам DFM, вы получаете надежные и соответствующие функциональным характеристикам печатные платы, поставленные в срок, с минимальным риском дефектов и по оптимальной стоимости.

Цель нашей статьи – показать, что соблюдая простые рекомендации и имея представление о "популярных" ошибках, можно заметно сэкономить время.

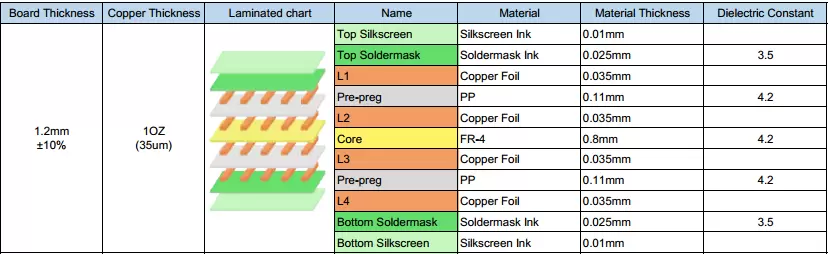

Структура печатной платы

Структура слоёв не только описывает базовую конструкцию печатной платы. В ней также отражаются и требования к свойствам используемых диэлектриков и проводящим слоям. В большинстве проектов необходимо знать расположение слоёв и свойства материалов для обеспечения должного функционирования печатной платы.

Определите и сформируйте структуру платы в первую очередь.

-

Конкретным толщинам диэлектриков и меди следует придерживаться только в случае необходимости с точки зрения функционирования платы. Если без объективной необходимости требовать соблюдения конкретных толщин, то их может не оказаться в наличии на складе, или они могут не использоваться.

-

При выборе толщины меди помните: чем толще базовая медь, тем большие проводники и зазоры необходимо задавать и использовать.

-

Финишное значение меди отлично от базового: для внутренних слоёв меньше из-за обработки поверхности для получения топологии и перед прессованием, а для внешних — больше в результате дополнительной металлизации.

-

Запросите используемые производством марки материалов, чтобы знать их спецификации и следовать им в дальнейшем при формировании стека.

-

Не забывайте и про допуск на толщину платы.

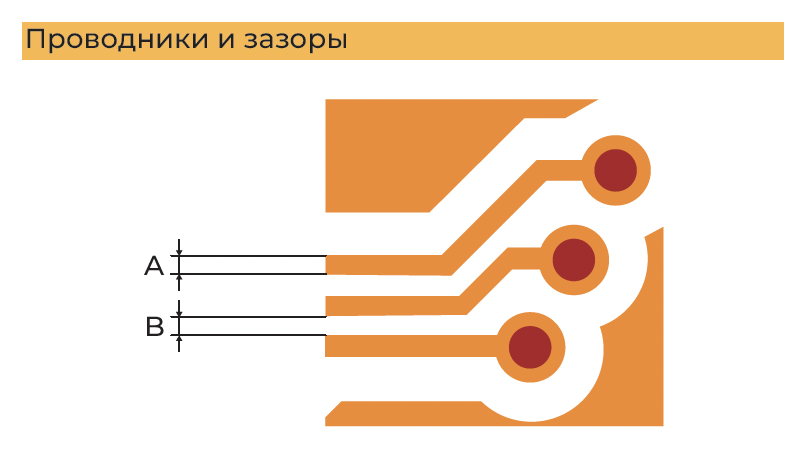

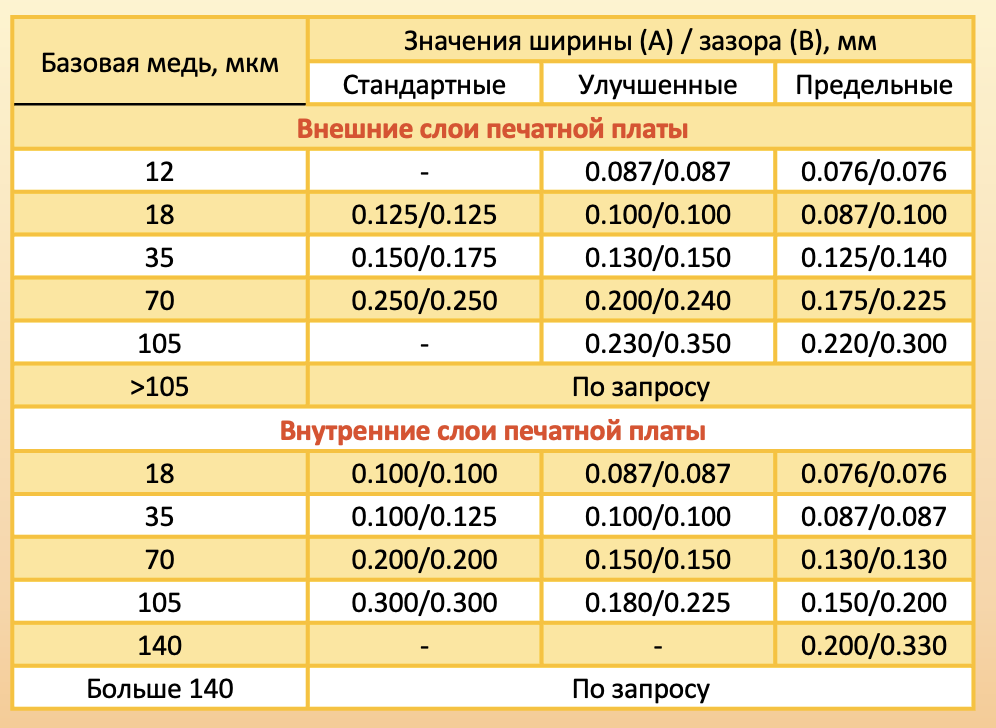

Проводники и зазоры

Зачастую в проекте могут использоваться слишком малые значения, из-за чего элементы топологии размещаются слишком близко друг к другу или имеют слишком малые размеры, вследствие чего плату невозможно изготовить.

Обеспечьте минимальные значения проводников и зазоров в топологии слоёв в соответствии с используемой толщиной меди.

Чтобы обеспечить возможность производства, необходимо контролировать следующие значения:

⁃ ширина проводников;

⁃ зазор проводник — проводник;

⁃ зазор проводник — контактная площадка;

⁃ зазор проводник/контактная площадка — полигон;

⁃ зазор контактная площадка — контактная площадка;

⁃ зазор между медью и краем платы.

-

Современные системы автоматизированного проектирования позволяют задавать правила, которые рекомендуется установить в самом начале исполнения проекта.

-

Не пренебрегайте проверкой правил проектирования (DRC) в уже готовом проекте платы.

-

Подбирайте значения исходя из задуманной функциональности и назначения платы. Например, избыточно закладывать минимальные параметры для платы с простой конструкцией. Технологические возможности производств различны, т.к. они специализируются на ПП различных типов, — это определяет и наличие определенного оборудования с использованием соответствующих технологий, и конечную стоимость.

Как правило, возможности производств, а значит и параметры плат, разделяют на 3 типа:

⁃ стандартные;

⁃ улучшенные;

⁃ предельные.

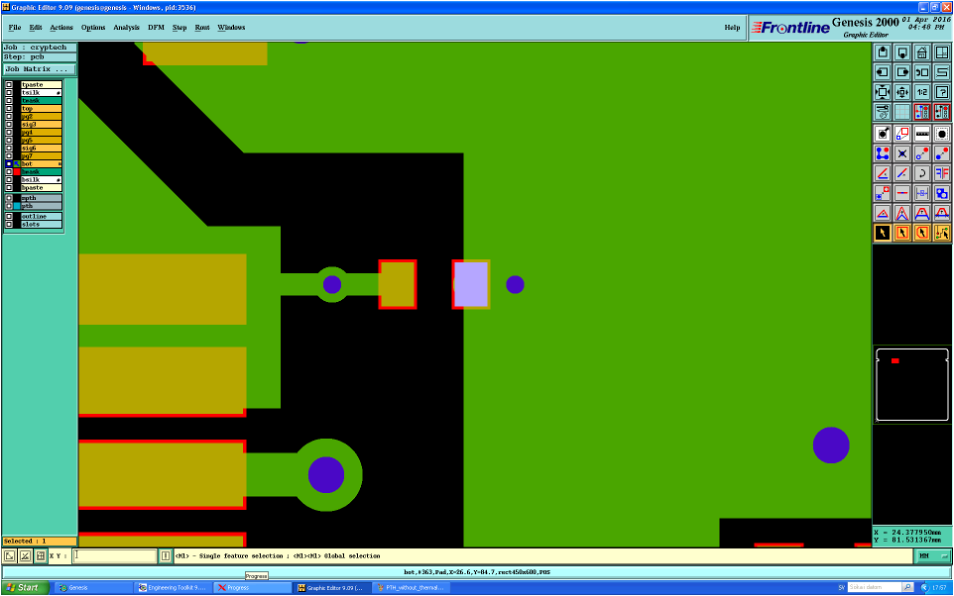

Кислотные ловушки

Еще одна очень распространенная ошибка, на которую следует обратить внимание, — это кислотные ловушки. Из области с острыми углами трудно удалить травящий раствор, концентрация которого может привести, например, к перетраву проводников и контактных площадок, размыканию цепей — словом, снижению надежности и работоспособности платы.

Избегайте кислотных ловушек (англ. acid traps) в топологии.

-

Избегайте при трассировке дорожек и их подключения к контактным площадкам под острыми углами.

-

Не пренебрегайте проверкой на наличие кислотных ловушек в уже готовом проекте. Современные CAD и CAM программы позволяют делать такую проверку в автоматизированном режиме.

Примеры кислотных ловушек в топологии платы можно увидеть на рисунках ниже.

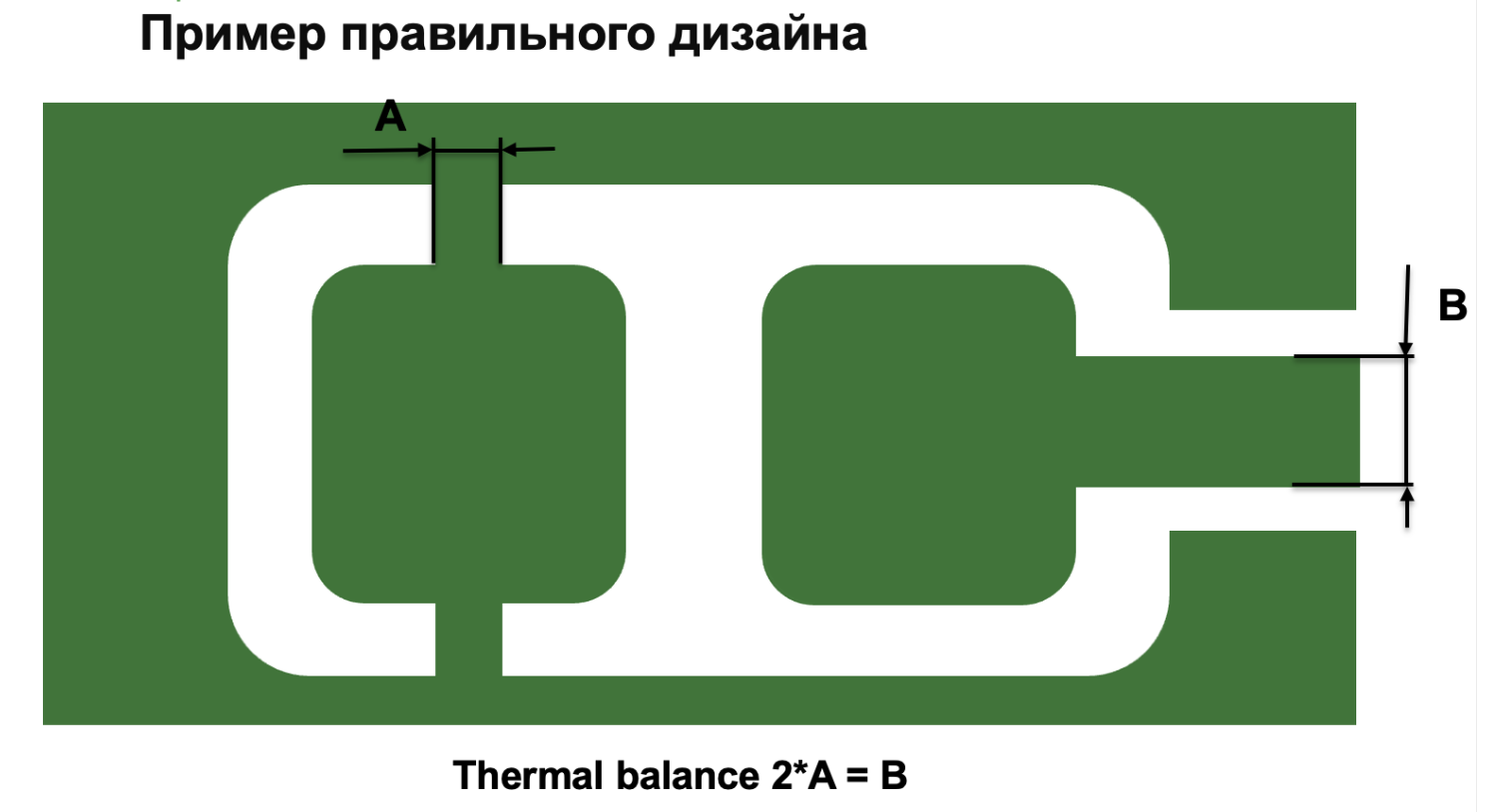

Баланс меди

Несоблюдение баланса меди в проекте печатной платы — еще одна частая проблема, которую допускают при разработке и которая оказывает прямое влияние на риск возникновения плоскостной деформации (изгиб и кручение) платы.

Баланс меди включает в себя:

- баланс меди внутри одного слоя печатной платы;

- баланс меди между всеми слоями ПП относительно ее центра;

- баланс расположения металлизированных отверстий.

Соблюдайте баланс меди.

-

Рекомендуемая разница по меди между слоями не более 30%.

-

Не забывайте добавлять сетчатые полигоны на свободные участки.

-

Полигоны земли, питания и просто большие заливки медью следует располагать симметрично относительно центра платы.

-

Базовую медь, глухие и скрытые отверстия также следует располагать симметрично относительно центра платы.

Примеры баланса меди в стеке, топологии платы смотрите на рисунках ниже.

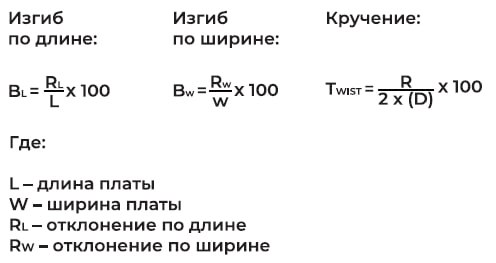

Какая деформация жестких плат допустима по IPC?

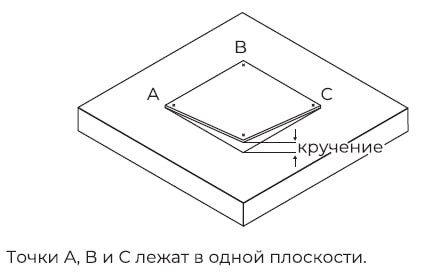

Следует отметить, что деформация плат допустима и регламентируется стандартами. В IPC-T-50 приведены определения двух видов отклонения от плоскостности плат – изгиба и кручения (англ. bow & twist).

Изгибом называется деформация печатной платы вдоль одной из сторон. При такой деформации четыре угла платы расположены в одной плоскости.

Кручение – это деформация печатной платы вдоль диагонали. При такой деформации один угол не будет лежать в плоскости с тремя другими.

В IPC деформация условно измеряется в процентах. Согласно IPC-6012 изгиб и кручение должны составлять не более 0,75% для плат с поверхностным монтажом и не более 1,5% для всех остальных плат.

Для примера рассчитаем кручение для ПП с диагональю D = 200 мм при измеренном отклонении угла платы от плоскости R = 2 мм.

Кручение в %:

Металлизированные и неметаллизированные отверстия

Ошибки при проектировании как металлизированных, так и неметаллизированных отверстий также являются одними из частых проблем, с которыми сталкиваются при производстве:

⁃ не соблюдены требования по aspect ratio для отверстий;

⁃ не соблюдены требования по отступу между сверлом и медью для неметаллизированных отверстий.

Задайте отверстия в соответствии с возможностями производства.

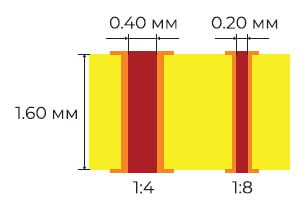

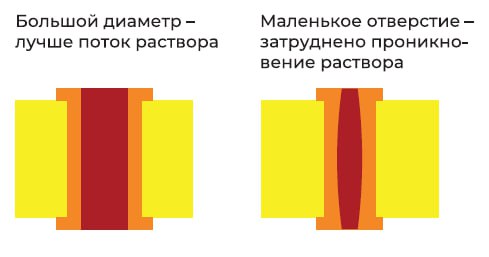

Требование по соблюдению aspect ratio обусловлено технологическим процессом металлизации отверстий. При стандартных возможностях, когда aspect ratio 1:8 для толщины платы 1,60 мм, — отверстие не может быть меньше 0,20 мм. Подробные параметры производственных возможностей можно увидеть на рисунке.

Aspect ratio – соотношение диаметра минимального отверстия к толщине платы.

Расстояние от сверла до меди неметаллизированного отверстия (параметр D на рисунке) — это расстояние от края просверленного отверстия до ближайшего медного элемента в топологии платы. Однако необходимо учитывать допуск на сверление, чтобы определить правильное расстояние.

Пользуйтесь формулой: размер готового отверстия + допуск = диаметр сверла.

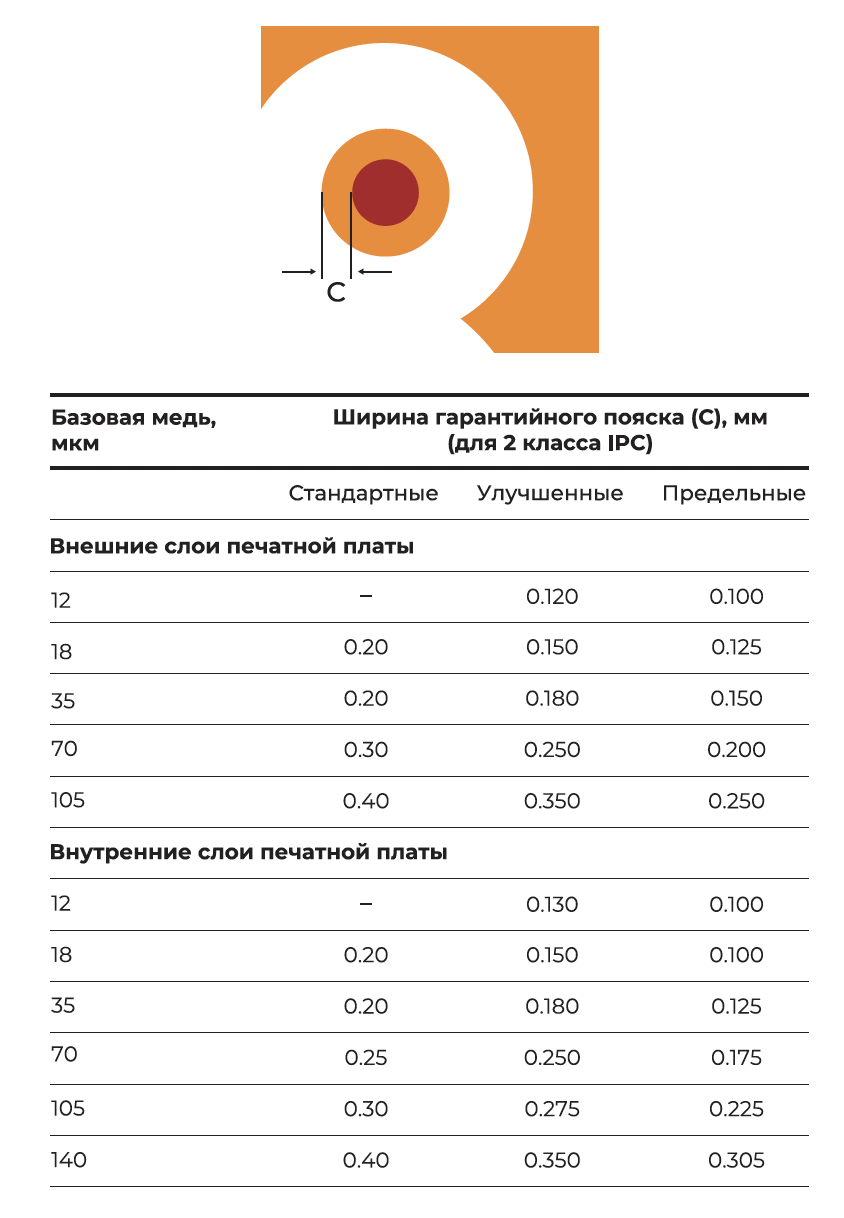

Контактные площадки переходных отверстий

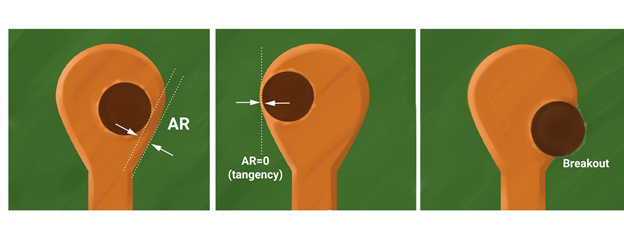

Ошибки в размерах контактных площадок переходных отверстий наиболее часты, особенно, когда необходимо обеспечить неразрывность гарантийного пояска.

Задайте контактные площадки в соответствии с возможностями производства.

-

Помните, что в процессе сверления возможно смещение сверла относительно заложенной контактной площадки (КП). Для плат по 3 классу IPC разрыв при таком смещении недопустим и контролируется минимальная ширина гарантийного пояска, а для плат по 2 классу — при определенных условиях остается допустимым. Согласно IPC-6012 для 2 класса допустим выход отверстия за пределы пояска не более чем на 90° своей окружности. Для 3 класса выход отверстия за пределы пояска недопустим вовсе: минимальная ширина пояска в результате смещения не должна быть меньше 0,05 мм.

-

Пользуйтесь формулой для гарантийного пояска: (диаметр контактной площадки отверстия - диаметр отверстия) / 2 = ширина гарантийного пояска.

-

Для гарантированной неразрывности пояска используйте диаметр КП отверстия на 0,203 мм (8 mil) больше в случае 2 класса IPC и на 0,254 мм (10 mil) в случае 3 класса IPC.

-

Добавьте каплевидность (для плат по классам 1 и 2), там где это возможно, при переходе проводника в КП отверстия, чтобы предотвратить разрыв при малых размерах гарантийного пояска. Современные CAD и CAM программы позволяют сделать это в автоматизированном режиме по заданным правилам.

-

Не подключенные на внутренних слоях КП рекомендуется удалять, чтобы обеспечить максимальные зазоры между элементами топологии и не усложнять производство.

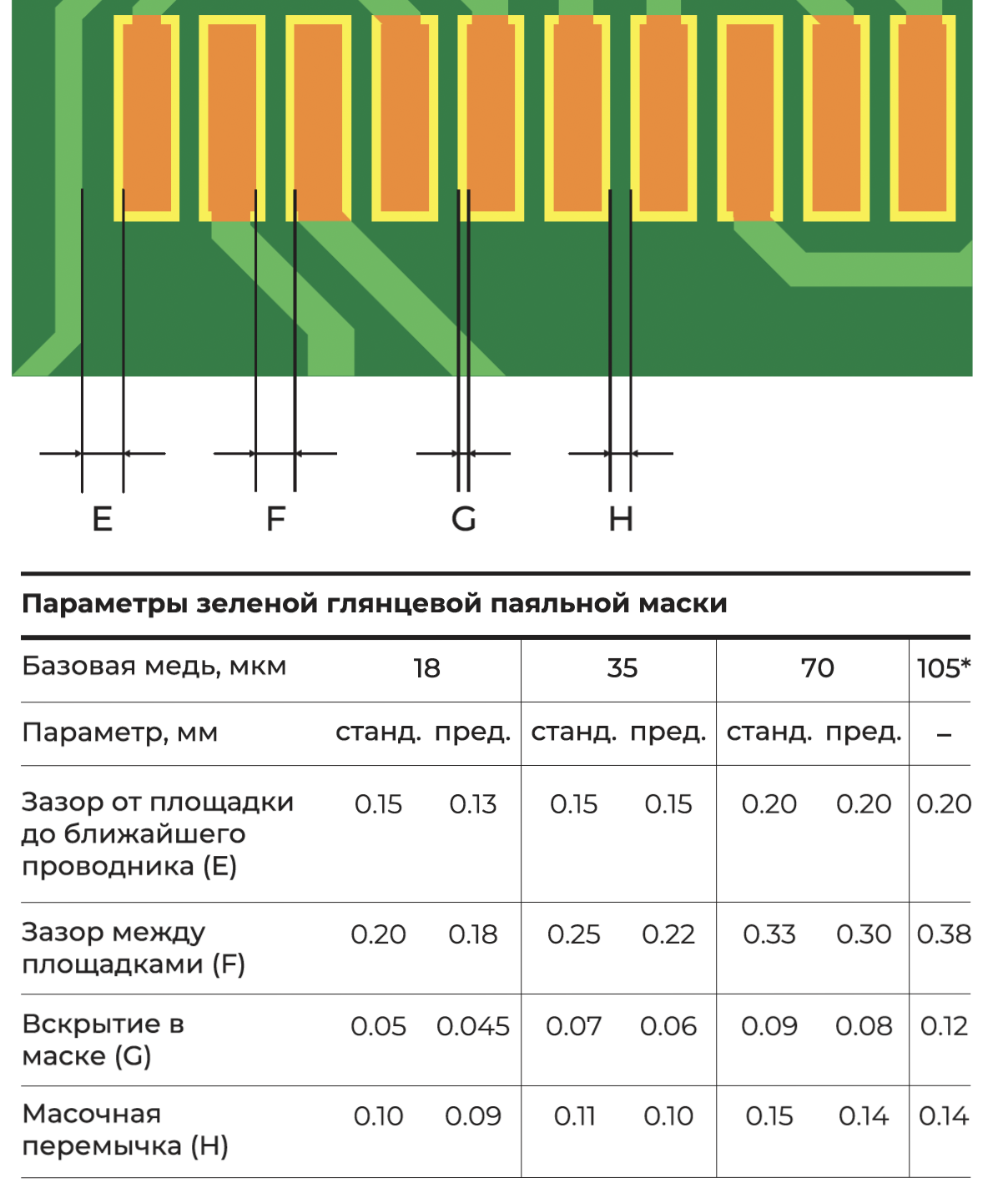

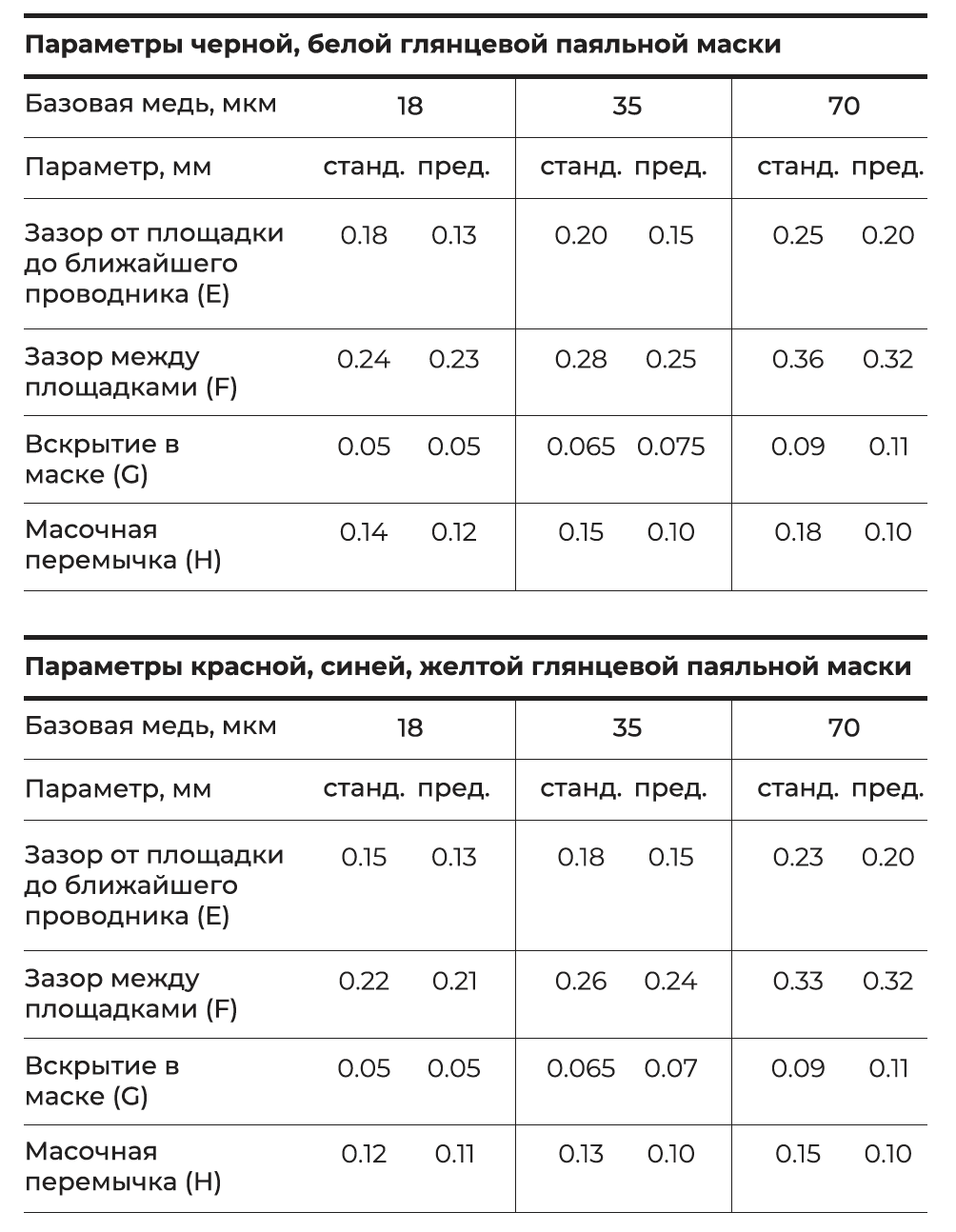

Паяльная маска

Популярные ошибки, которые встречаются в проектах, для паяльной маски — это использование слишком малых значений вскрытий и зазоров в ней, недостаточных масочных перемычек, что в дальнейшем создаст трудности при монтаже и вероятность брака изделий.

Соблюдайте параметры для паяльной маски в соответствии с возможностями производства.

Минимальный зазор до ближайшего проводника, зазор между площадками, размер вскрытия паяльной маски и минимальная масочная перемычка (параметры E, F, G и H соответственно на рисунке) зависят от используемой меди, следует использовать значение не меньше указанных.

При использовании паяльной маски отличной от зеленой технологически возможности сужаются.

Почему же так происходит? Паяльная маска – это фоторезистивный материал, полимеризующийся под воздействием ультрафиолетового излучения. Во время изготовления платы жидкая маска наносится на всю поверхность платы и немного подсушивается. Затем через фотошаблон или методом прямого экспонирования с помощью ультрафиолета отверждаются отдельные участки. С остальных участков маска удаляется, тем самым формируя требуемый рисунок.

Паяльные маски разных цветов по-разному поглощают излучение, в связи с чем производители оборудования для экспонирования стремятся получить лучшие параметры при использовании зеленых паяльных масок. Данный цвет лучше всего подходит для фотопроцессов и является «стандартным» для индустрии. Кроме того, качество нанесения масок некоторых цветов не может быть проверено на автоматизированном оптическом контроле.

Использование зеленой маски позволяет для меди толщиной 12 и 18 мкм выполнять масочные перемычки шириной менее 0,10 мм и задавать вскрытия в маске менее 0,05 мм на сторону. Для других цветов параметры вскрытия должны быть больше.

Если ширина полоски паяльной маски меньше производственных возможностей, она может отломиться после отвердения, а далее возникнет возможность соединения двух контактных площадок припоем при монтаже.

Следует избегать «микса» вскрытий, когда размеры вскрытия маски для одного и того же компонента разные, и делать вскрытие одного и того же размера.

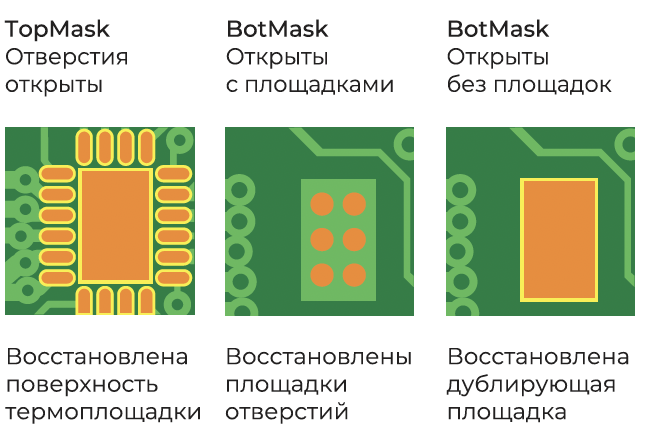

Открытые от маски переходные отверстия в контактных площадках

В даташитах можно найти рекомендации по использованию переходных отверстий в теплоотводящих площадках. При этом необходимо заранее учесть особенности монтажа, а также сложности, которые могут возникнуть при отсутствии дополнительной защиты переходных отверстий. Рассмотрим, что следует помнить при варианте дизайна, когда ПО открыты от маски с двух сторон.

Учитывайте особенности монтажа при использовании открытых переходных отверстий в контактных площадках.

-

Диаметр переходных отверстий должен быть не более 0,30 мм — иначе через эти отверстия может уходить паяльная паста.

-

Вскрытие переходных отверстий с обратной стороны может быть как вместе с площадкой, так и без нее, с минимальным диаметром вскрытия примерно на 0,20 мм больше диаметра переходного отверстия.

-

На плате в открытых от маски переходных отверстий менее 0,35 мм возможны остатки маски (диаметр слишком мал, чтобы вымыть всю маску после нанесения).

-

При использовании горячего лужения (HASL) в переходных отверстиях возможно образование шариков припоя.

-

При использовании иммерсионных покрытий в переходных отверстиях могут остаться агрессивные химические соединения.

-

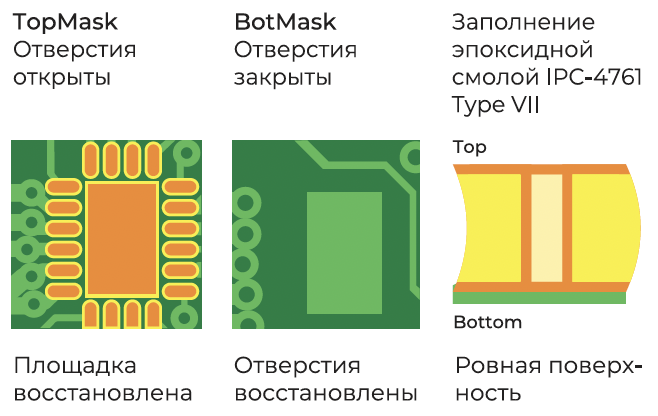

Открытые переходные отверстия можно выполнять с заполнением по IPC-4761 Туре VII. Тогда поверхность термоплощадки будет восстановлена для дальнейшего монтажа. На противоположной стороне могут быть открыты не только сами ПО, но и дублирующая термоплощадка (также с восстановленной поверхностью). Такой вариант изготовления наиболее удобен для монтажа и делает плату более надежной, но приводит к увеличению стоимости платы и снижает предельные возможности выполнения зазоров из-за дополнительной металлизации.

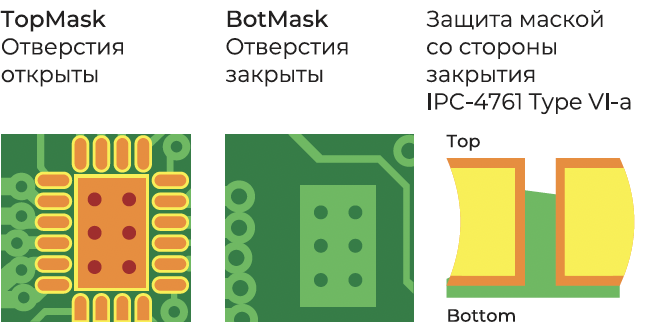

Открытые от маски только с одной стороны переходные отверстия в контактных площадках

Вариант дизайна, когда переходные отверстия открыты от маски с одной сторон и закрыты с другой часто встречается в проектах, но является крайне не технологичным.

Учитывайте особенности последующего монтажа при использовании открытых с одной стороны и закрытых с другой переходных отверстий в контактных площадках.

Открытые только с одной стороны переходные отверстия в термоплощадках — это:

⁃ возможный выход маски на сторону пайки;

⁃ невозможность нанесения финишного покрытия на стенки отверстия;

⁃ остатки химии после иммерсионных покрытий в отверстиях;

⁃ скопление шариков припоя внутри и над отверстием.

-

При крайней необходимости применения следует добавлять заполнение по Type VI-a. Это позволит уменьшить провисание маски, снизит риск попадания шариков припоя внутрь отверстия в случае с применением HASL, а при использовании иммерсионных покрытий уменьшит наличие остатков химии.

-

Вместо маски может быть использована эпоксидная смола, которая заполнит отверстие полностью и даст лучшую плоскостность поверхности. Использование эпоксидной смолы при забивке по Type VI-a позволяет избежать неполного заполнения отверстий, как при использовании для этих целей маски. Риск наличия остатков химии и шариков припоя в этом случае исчезает, но заполнение эпоксидной смолой также приводит к увеличению стоимости изготовления печатной платы.

-

Также можно использовать заполнение по Type VII, чтобы восстановить термоплощадки компонентов с отверстиями и получить ровную поверхность.

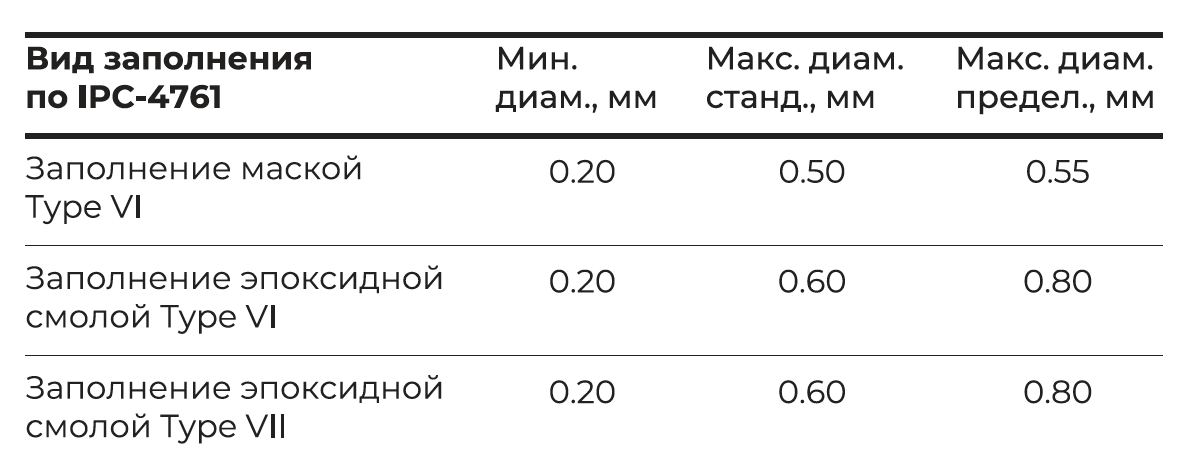

Стандарт IPC-4761 описывает различные типы заполнения переходных отверстий, где наиболее часто используются следующие типы:

Type VI "Filled and covered" — заполнение отверстий паяльной маской либо эпоксидной смолой с последующим нанесением основного слоя паяльной маски.

Type VII — технология заполнения отверстий эпоксидной смолой с последующим покрытием медью (англ.-via in pad plated over, сокращенно - VIPPO).

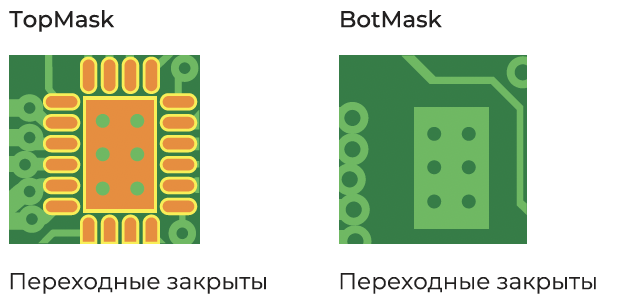

Общие решения для переходных отверстий в термоплощадках

-

Диаметр отверстия не больше 0,30 мм, открывается с обеих сторон платы (с обратной стороны делаем вскрытие только самих отверстий без площадок или отверстий с площадками).

-

Делаем забивку эпоксидкой с восстановлением площадки (забивка по VII типу IPC4761 Filled and capped).

-

Делаем с заполнением маской со стороны, где отверстие закрыто маской, допускаем заполнение отверстия менее 70% и возможный выход маски на сторону пайки (тип VI-a IPC4761 Filled and covered).

-

Делаем отверстия закрытыми с обеих сторон платы, то есть закрываем только сами отверстия на открытой термоплощадке. При необходимости добавляем забивку маской (тип IV-b по IPC-4761 Plugged and covered или тип VI-a IPC4761 Filled and covered).

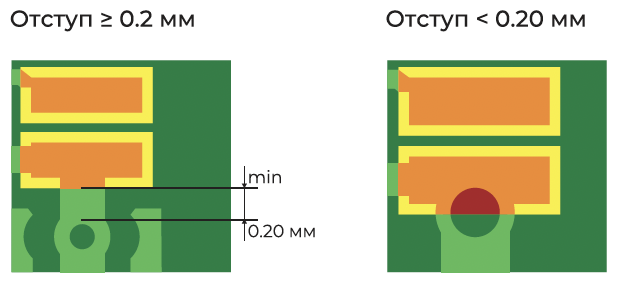

Переходные отверстия рядом с SMD-площадками

При расположении переходных отверстий рядом с контактными площадками необходимо обращать внимание на расстояние от края отверстия до края вскрытия в маске. Если это расстояние меньше 0,2 мм, то переходное отверстие, попадающее в край площадки, может оказаться частично открытым.

Не располагайте переходные отверстия слишком близко к контактным площадкам.

-

Помните, что частичное открытие переходных отверстий приведет к проблемам при монтаже из-за утечки припоя, а также к проблемам с надежностью этих отверстий при использовании иммерсионных финишных покрытий из-за остатков химии.

-

Возможна корректировка отверстия, чтобы выполнить отверстие полностью закрытым. Однако, это негативно сказывается на качестве монтажа, так как уменьшает площадь пайки.

-

Общая рекомендация — следует избегать такого расположения переходных отверстий.

Заполнение переходных отверстий

Важно уделять внимание защите переходных отверстий и не пренебрегать этим пунктом, чтобы избежать проблем как в краткосрочной так и в долгосрочной перспективе в связи с воздействием окружающей среды. Выше мы обсуждали заполнение в рамках рекомендаций по проектированию переходных отверстий, но давайте остановимся на этом пункте подробнее.

Добавьте забивку переходных отверстий.

-

Рекомендуем заполнять переходные отверстия паяльной маской или эпоксидной смолой (в зависимости от особенностей печатной платы).

Преимущества забивки переходных отверстий в предотвращении в них:

⁃ остаточной химии, что предотвращает коррозию;

⁃ попадания воздуха;

⁃ образования шариков припоя;

⁃ протекания паяльной пасты;

⁃ загрязнения под компонентами;

⁃ попадания различных веществ в процессе монтажа платы.

-

Используйте в спецификации к плате описание по забивке с указанием типа.

-

Отверстия должны заполняется на 100%, но считается приемлемым, если достигается заполнение > 70%.

-

Необходимо соблюдать определенные параметры для переходных отверстий, чтобы выполнить их забивку.

Для качественного заполнения необходимо соблюдать следующие рекомендации:

Заполнение переходных отверстий маской по типу VI:

⁃ минимальный диаметр — 0,2 мм;

⁃ максимальный стандартный диаметр — 0,5 мм;

⁃ максимальный предельный диаметр — 0,55 мм.

Заполнение переходных отверстий эпоксидной смолой по типам VI и VII:

⁃ минимальный диаметр — 0,2 мм;

⁃ максимальный стандартный диаметр — 0,6 мм;

⁃ максимальный предельный диаметр — 0,8 мм.

При отсутствии заполнения и закрытии переходных отверстий только маской рекомендуется использовать диаметры не более 0,3 мм.

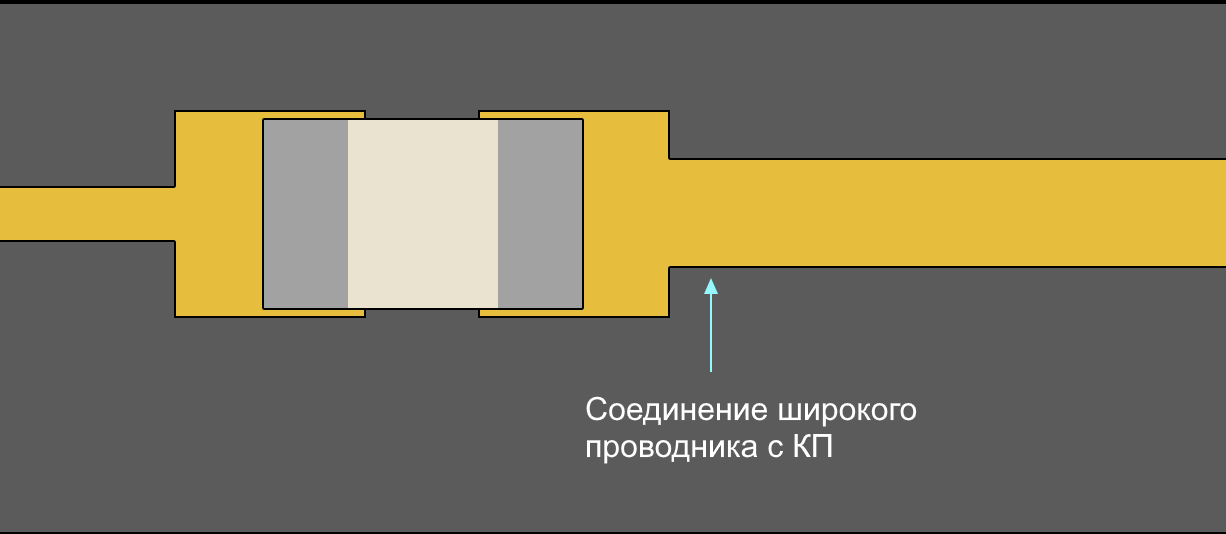

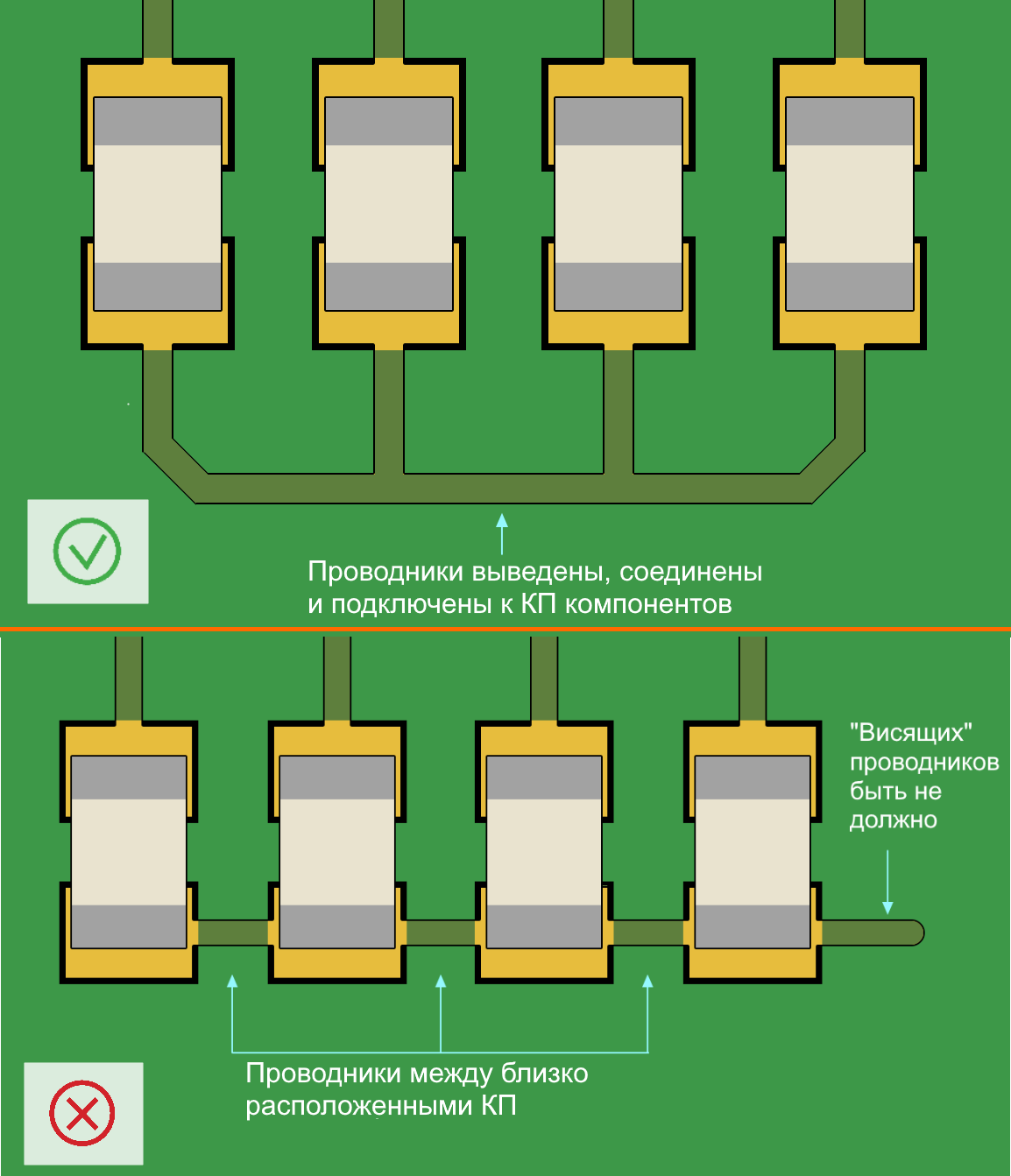

Тепловой баланс

Про тепловой баланс часто забывают при проектировании, и тогда тепло, необходимое для пайки компонента, может уходить на слой полигона, который выступает в качестве большого радиатора, или не распределяться равномерно на все КП, что приводит к эффекту холодной пайки, утечке припоя, повороту и скручиванию компонентов.

Помните о тепловом балансе при подсоединении проводников к контактным площадкам.

-

Используйте термобарьеры: они снижают скорость отвода тепла в слое и предотвращают утечку припоя, что помогает предотвратить холодную пайку.

-

Для SMD-компонентов, особенно небольших, используйте терморельефы, чтобы тепловая масса на обоих концах была одинакова, так вы избегаете эффекта «надгробных камней», скрученных компонентов или даже сломанных компонентов.

-

Используйте терморельефы на слоях земли и питания, чтобы обеспечить хорошую смачиваемость, это важно и для HMD-компонентов, для хорошей смачиваемости в стволе отверстия. Формулы для терморельефов можно найти в серии IPC-2220.

-

Следуйте IPC-2222A 9.1.2 для расчета ширины перемычки соединяющей отверстий с полигоном.

-

Практическое правило: максимально общая совокупная ширина перемычки с учетом всех слоев платы обеспечивающая хорошую смачиваемость площадки:

⁃ 35 мкм = макс 4мм

⁃ 70 мкм = макс 2мм

-

Сохраняйте симметричность трассировки: если один проводник выходит из внутренней стороны контактной площадки, то и второй должен выходить также. Это является особенно критичным в зонах без паяльной маски, поскольку позволяет предотвратить смещение компонентов.

-

Рекомендуется делать сбалансированное количество меди, соединяющей КП.

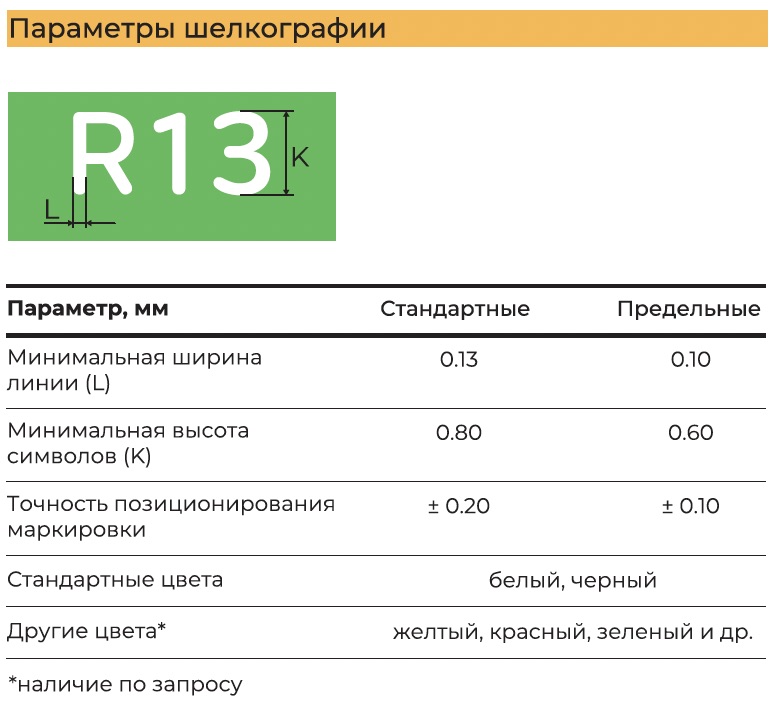

Шелкография

Распространенные ошибки в слое шелкографии, которые не соответствуют технологиям производства, — это нулевые линии (менее 0,08 мм), обозначения малой высоты, тексты/знаки на вскрытии в маске или без отступа от вскрытия.

Соблюдайте минимальные параметры шелкографии.

-

Сделайте отступ от вскрытия в маске не менее 0,10 мм.

-

Используйте рекомендуемые параметры для обозначений: не менее 0,7 мм в высоту и 0,13 мм в ширину. Подробные параметры для шелкографии указаны на рисунках.

-

Убедитесь в отсутствии перекрытий шелкографии. Хоть технически это не является проблемой при изготовлении, но при CAM-подготовке проекта возникнет дополнительный вопрос.

-

Убедитесь в отсутствии маркировки на контактных площадках.

-

В случаях, когда шелкография несет дополнительную функцию на плате (например, штрих-коды, QR-или Data Matrix- коды, логотипы и др.), необходимо сообщать об этом при заказе платы, чтобы учесть это при изготовлении.

В стандартах IPC отсутствуют подробные требования к нанесению шелкографии и ее качеству. IPC-A-600 дает лишь требование к «читаемости», подразумевая, что шелкография всегда представляет собой текстовую или символьную информацию.

Шелкография может наноситься двумя способами на усмотрение производства или в зависимости от объема заказа. Толщина при этом не контролируется.

-

Для крупных заказов используют, как правило, трафаретный метод нанесения. Краску продавливают через трафарет ракелем (по аналогии с нанесением паяльной пасты). При нанесении с помощью трафарета толщина слоя шелкографии составляет порядка 10-15 мкм.

-

Для мелких заказов часто используют нанесение с помощью струйного принтера. Принтеры обычно имеют разные режимы работы: стандартный режим и режим высокой точности (в этом случае печать занимает больше времени). Для струйного принтера разброс толщины может быть больше, в зависимости от марки оборудования и режима работы: от 10 до 40 мкм.

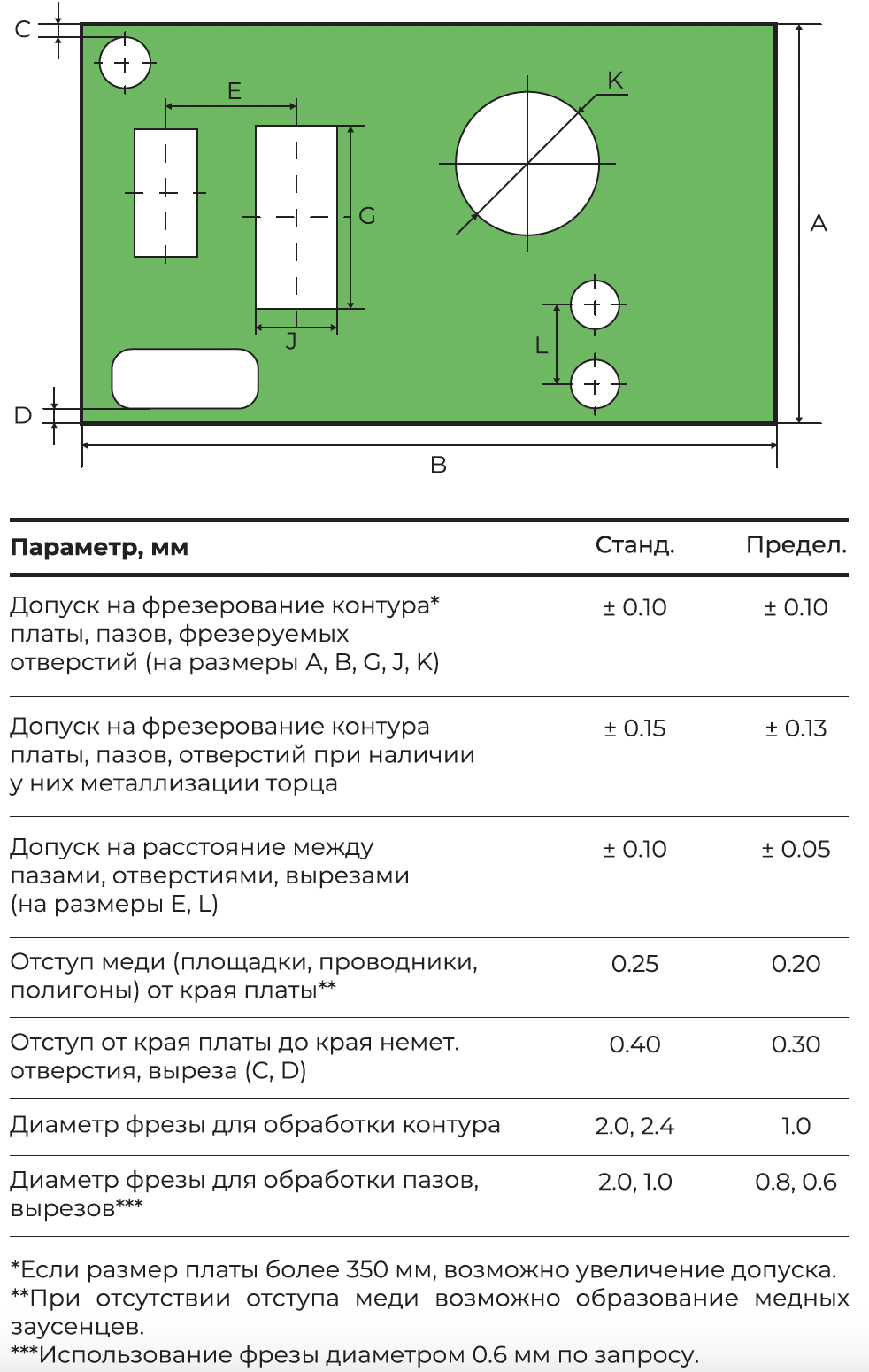

Обработка контура

Отсутствие необходимых отступов от меди и отверстий — еще одна очень распространенная ошибка в проектах ПП. Как правило, не учитываются особенности способа обработки контура или подразумевается, что они идентичны как для фрезеровки, так и для скрайбирования.

Часть основных проблем для обработки контура:

-

отсутствует или слишком мал отступ меди (полигоны, площадки, проводники) от края ПП;

-

отсутствует или слишком мал отступ отверстий от края ПП;

-

шелкография находится слишком близко к краю.

Учитывайте особенности обработки контура.

Учитывайте основные отступы при обработке контура фрезой:

-

отступ меди от края платы на 0,25 мм (0,20 мм минимум) во всех слоях;

-

отступ неметаллизированных отверстий, пазов от края платы не менее 0,40 мм;

-

отступ шелкографии (позиционных обозначений) на 0,20-0,25 мм от края платы.

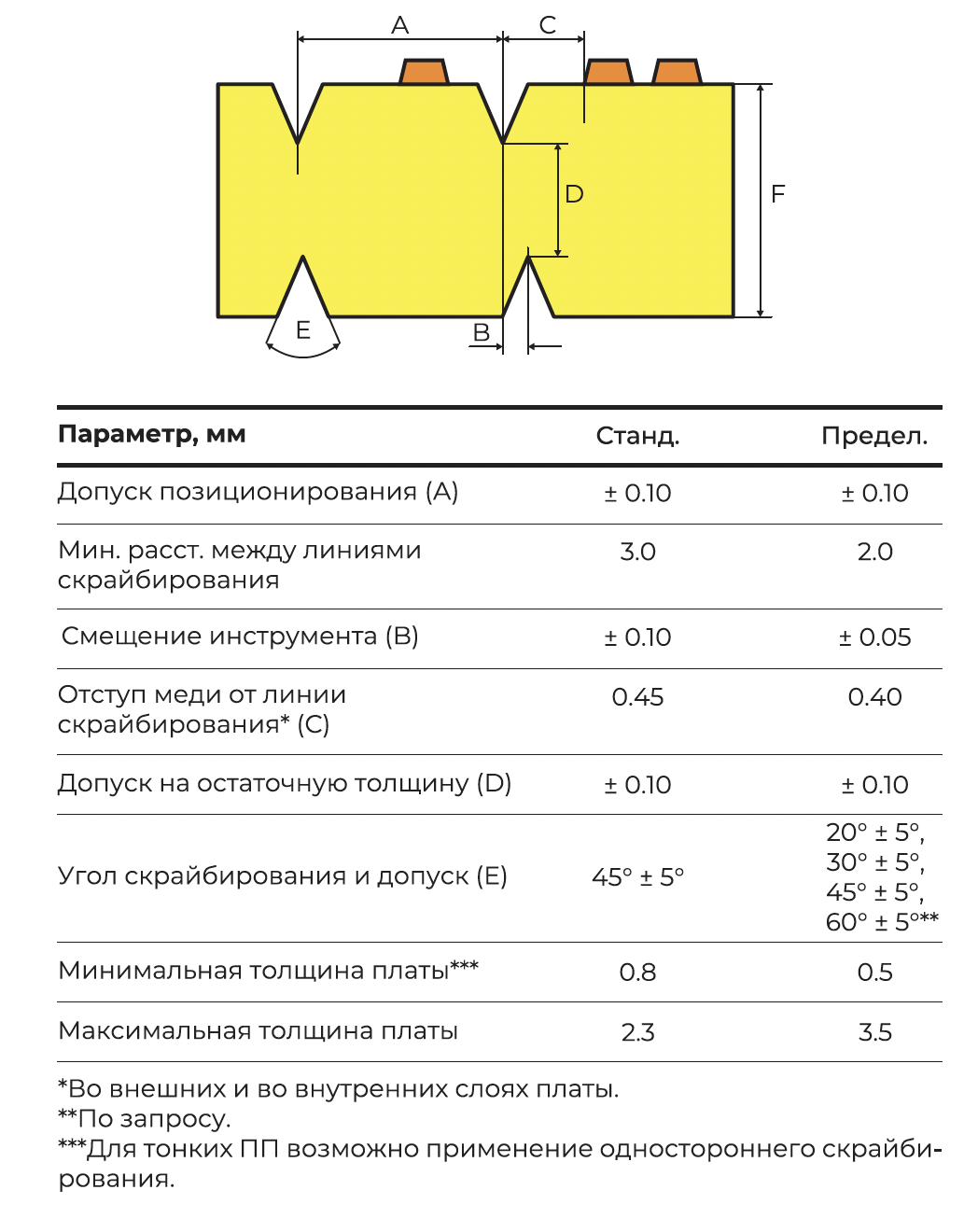

Учитывайте основные отступы при обработке контура скрайбированием:

-

отступ меди от края платы 0,5 мм (0,4 мм минимум) во всех слоях платы;

-

отступ отверстий от края платы не менее 0,80 мм;

-

отступ шелкографии (позиционных обозначений) на 0,40-0,45 мм от края платы.

При скрайбировании для плат толщиной 0,5-2,3 мм контролируется остаточная толщина. При более толстых платах остаточная толщина выполняется по согласованию.

Ошибки в документации, ее неоднозначность

Наиболее распространенные ошибки связаны с качеством входящей информации, которая может быть:

-

отсутствующей;

-

неоднозначной;

-

непонятной;

-

противоречивой.

Это приводит к большому количеству инженерных вопросов и зачастую длительному согласованию по ним.

Отправляйте полную (но не избыточную) и однозначную информацию к проекту ПП.

-

Вопросы нужно задать, иначе на выходе может получиться совсем не тот продукт, который ожидается.

-

Все вопросы нацелены на то, чтобы «на выходе» получилось изначально задуманное и заложенное в конечное изделие.

-

Основные необходимые параметры для изготовления ПП указаны в бланке заказа ГРАН, который есть на официальном сайте компании, нажмите «Сделать заказ».

-

Укажите подробно все необходимые дополнительные параметры, допуска и особенности, которые заложены в конструкцию ПП.

-

Укажите необходимые согласования.

-

Отправляйте информацию, относящуюся только к производству печатных плат.

-

Избегайте слишком большого количества информации, поскольку это почти всегда приводит к некоторой двойственности информации.

-

Ссылайтесь на международные общепринятые стандарты (IPC). В противном случае конкретное требование должно быть выделено и предоставлено в подробностях.

-

Указывать параметры вывода Gerber файлов и файлов сверловки.

Отправив полную и однозначную информацию, вы получите:

-

То, что ожидаете!

-

Необходимый уровень качества!

-

Соответствующее параметрам ценообразование!

-

Минимальный срок поставки!

-

Отсутствие риска «собственных интерпретаций»!

Спасибо, что прочитали!

Мы надеемся, что данные рекомендации помогут проектировать ваши печатные платы еще лучше!

Еще у нас есть телеграм-канал, где мы на регулярной рассказываем подобные темы, разбираем ваши вопросы и просто делимся экспертизой производства и проектирования. Присоединяйтесь, будет интересно!

На нашем сайте вы можете также найти руководства по проектированию жестких печатных плат и HDI, а также руководство по входному контролю. Скачать их можно тут. В будущем мы планируем выпускать еще такие материалы! Их появление мы анонсируем в нашем тг-канале.

Автор: shvedov_grangroup