Спутник DX1, рожденный стать первым частным космическим аппаратом России, опоздал к этому званию, но для компании-разработчика он навсегда останется первенцем. Около года он создавался, более полугода ожидал запуска, и, наконец, занял свое место в ракете «Союз 2.1б».

Что нужно чтобы создать свой космический аппарат? Какие трудности придется решить? Во сколько это все обойдется? Ответы на эти вопросы пришлось найти до того момента, как спутник отправили на Байконур.

Многие из «Даурии Аэроспейс» уже имели опыт создания космических аппаратов и были готовы к работе, но для того чтобы сформировать слаженную команду требовалось пройти вместе все этапы создания космического аппарата. Только накопив совместный положительный и отрицательный опыт, пройдя весь процесс от задумки до запуска и эксплуатации, можно с уверенность говорить о готовности компании к дальнейшим свершениям. Это было, пожалуй, главным мотивом создания DX1. Но важную роль играли и более прозаичные факторы: необходимо было написать и протестировать программное обеспечение аппарата, готовое к использованию на других спутниках компании; наработать цепочки поставщиков и субподрядчиков; подготовить сборочную площадку.

Как правило, спутники создаются под конкретные задачи или заказы. У компании таковых еще не было, поэтому приняли решение разрабатывать универсальную платформу исходя из возможности запуска со спутником Роскосмоса «Метеор-М №2». Сразу заложили возможности этой платформы к реализации как проектов компании, так и на заказ. При выборе концепции платформы исходили из ряда параметров:

1) масса до 100 кг, — т.н. класс «микроспутников»;

2) масштабируемость — возможность изменения габаритов платформы, без изменения основных элементов и авионики, и, как следствие — общее ПО;

3) широкий спектр применения — оснащение платформы средствами высокоточной ориентации, что позволяет спутникам, например, вести съемку земной поверхности или осуществлять астрофизические задачи.

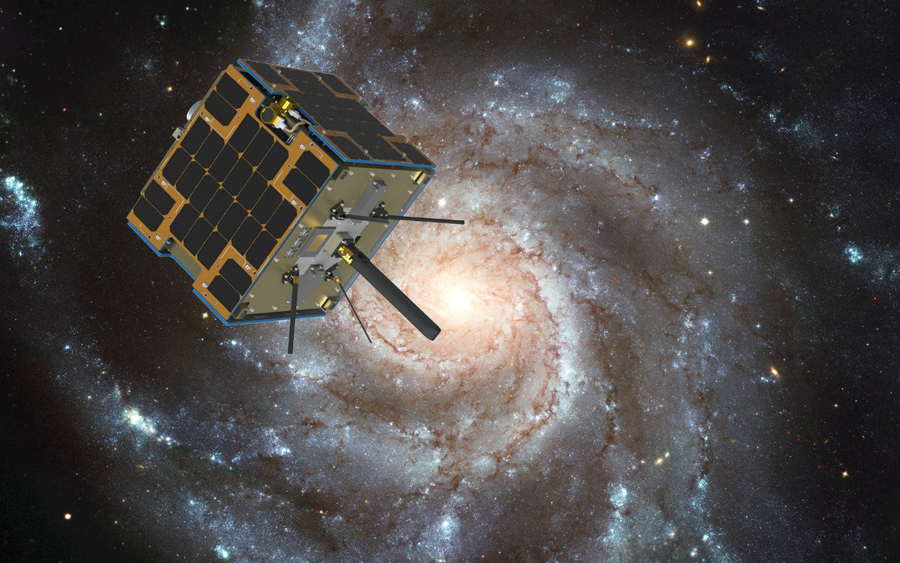

Результатом стал проект DX1 — «Даурия экспериментальный первый». Для того чтобы не запускать простой технологический демонстратор, спутник оснастили блоком приема сигналов АИС — так он получил коммерческое применение и возможность частичной или полной окупаемости. Но этот аппарат должен подтвердить способности, превышающие потребности данной полезной нагрузки.

Энергопотребление блока АИС не высоко, что позволило обойтись без раскрывающихся солнечных батарей. Это упростило конструкцию, облегчило работу и управление. Но даже так, спутник способен производить энергии в три раза больше чем ему реально нужно.

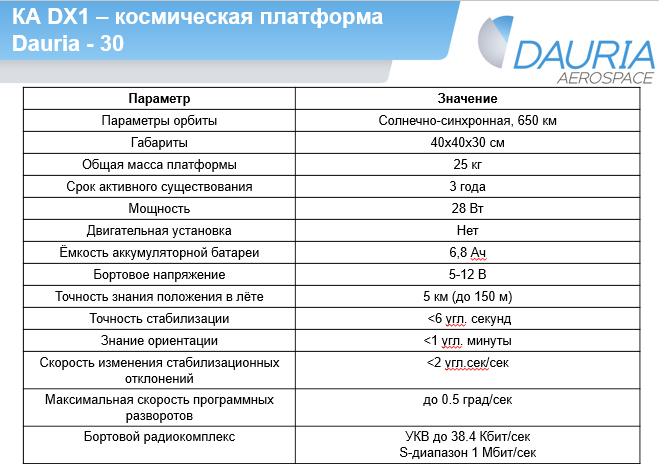

Бортовой радиокомплекс работает в двух диапазонах: УКВ и S. Получение разрешения на их использование над территорией России заняло почти столько же, сколько создание самого аппарата.

Основные технические характеристики DX1 видны из таблицы:

Позиционирование на орбите до сотен метров и точность наведения до 6 угловых секунд — это характеристики подходящие для для съемки поверхности Земли или планетной астрономии. Такие возможности заложили впрок, с расчетом на будущие задачи.

Рождение аппарата началось с оценки того, что может предложить современная мировая промышленность. Объездили кучу выставок и форумов по всему миру. Искали компоненты индустриального класса, т.е. пригодные к применению в промышленности на Земле. Космические или военные компоненты дороже на порядки, что противоречит идеологии задуманного бизнеса. А с приходом санкций сложностей только прибавилось бы.

Но сейчас и индустриальная электроника способна выполнять космические задачи. Собственно, ее применением не гнушаются и госкомпании Роскосмоса. На «Фобос-Грунте» это не сработало, но в околоземном пространстве спутники на «некосмических» компонентах работают до десяти лет. Роскосмос пользуется такой электроникой потому, что другой просто нет: своя микроэлектроника зачастую не готова предложить необходимое, а иностранцы «спейс» и «милитари» просто не продают.

«Даурия» же сознательно идет на «индустриализацию» рассматривая дополнительные способы защиты в космосе: экранирование толстым слоем алюминия, дублирование, аппаратные и программные средства.

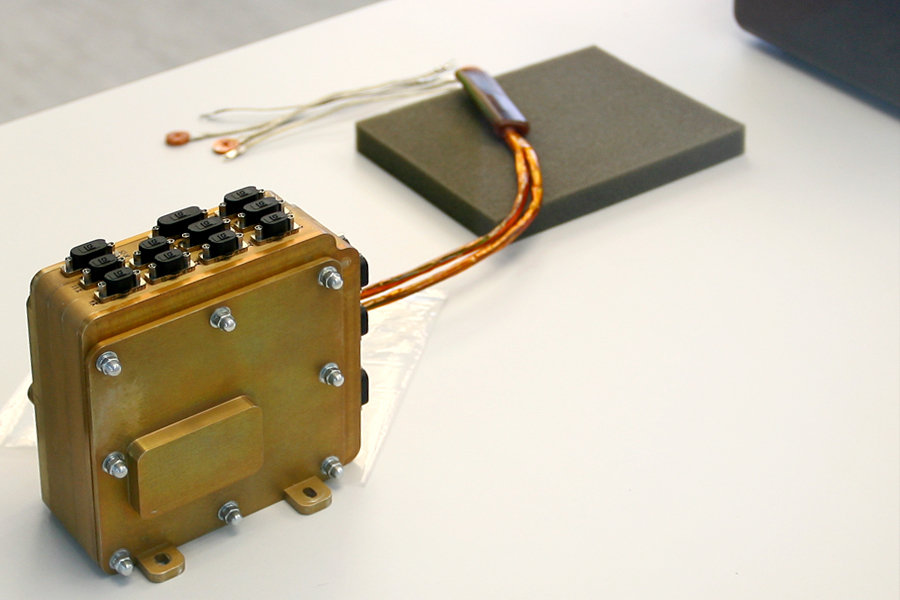

В результате, бортовая машина DX1 стала похожа на деталь от танка, но в целом спутник получился довольно легким, для своих габаритов — 22 кг. (Шутка про положительную плавучесть). Начинка бортового компьютера уже имеет летную практику на экспериментальном спутнике NASA.

Архитектура спутника строится на несущем алюминиевом каркасе, а в роли стенок выступают солнечные батареи. Приборы крепятся на верхней и нижней панели и вертикальных стойках. Каркас фрезеровался по собственным чертежам. О 3D-печати думали, но пока есть опасения, что металлическая печать не даст требуемой точности, да и выйдет дороже фрезы, поэтому ждем пока технология разовьется до нужного качества.

Неприятной новостью стал тот факт, что зачастую поставляемые компоненты не соответствуют заявленным характеристикам. Поэтому проверяли все до установки на аппарат. Иногда приходилось проявлять смекалку. Например гироскопы системы ориентирования тестировали на астрономической монтировке. Повезло, что один из инженеров, в свободное от покорения близкого космоса время, занимается созерцанием дальнего.

На фото — солнечный датчик испытывается под лучами искусственного «солнца»:

Еще один прибор, на который у меня большие надежды — это звездный датчик. Его видно на противоположной антеннам грани аппарата. Он должен использоваться для ориентации по звездам и определения положения спутника. Фактически это черно-белая фотокамера низкого разрешения, но это единственная фотокамера на спутнике, поэтому я надеюсь упросить наших спецов, чтобы они сняли Луну в новолунии. Подобная съемка и передача снимка теоретически возможна, но придется постараться. Это станет лучшим доказательством работоспособности аппарата.

Хотя компания ни перед кем не отчитывалась за разработку DX1, но инженеры приняли решение провести полный комплекс испытаний, которые должны выдержать космические аппараты Роскосмоса. С этой целью создали габаритно-массовый макет для вибродинамических испытаний. Он должен был подтвердить надежность конструкции спутника, его готовность выдержать перегрузку во время старта ракеты-носителя. После успешного прохождения испытаний, макет стал первым экспонатом будущего музея частной космонавтики России. Он успел засветиться в нескольких Тв сюжетах и фоторепортажах (это ремарка для самых внимательных, кого могла удивить витая пара на космическом аппарате).

Другой макет — антенный — проверили в безэховой камере, которая позволяет оценить распространение радиоволн в условиях приближенных к космическим. Там тоже подтвердились заложенные конструкторами характеристики.

Наконец, уже полностью собранный космический аппарат проверили в термовакуумной камере. Эта стадия испытаний позволила оценить готовность аппарата работать в условиях космического холода и жары. Тут выявилась недоработка: оказалось, что, находясь в неподвижном состоянии, спутник сильно перегревается с солнечной стороны. В принципе это не фатально — достаточно запустить аппарат в режиме «шашлыка», т.е. регулярно проворачиваться, подставляя разные грани солнцу. Но такой режим не позволил бы выполнять ряд операций для будущих перспективных миссий. Поэтому проблему решили конструктивным методом — заменили кронштейны солнечных батарей с алюминиевых на медные. Теплопроводность меди выше, поэтому лишнее тепло должно «утекать» на корпус и рассеиваться на теневой стороне.

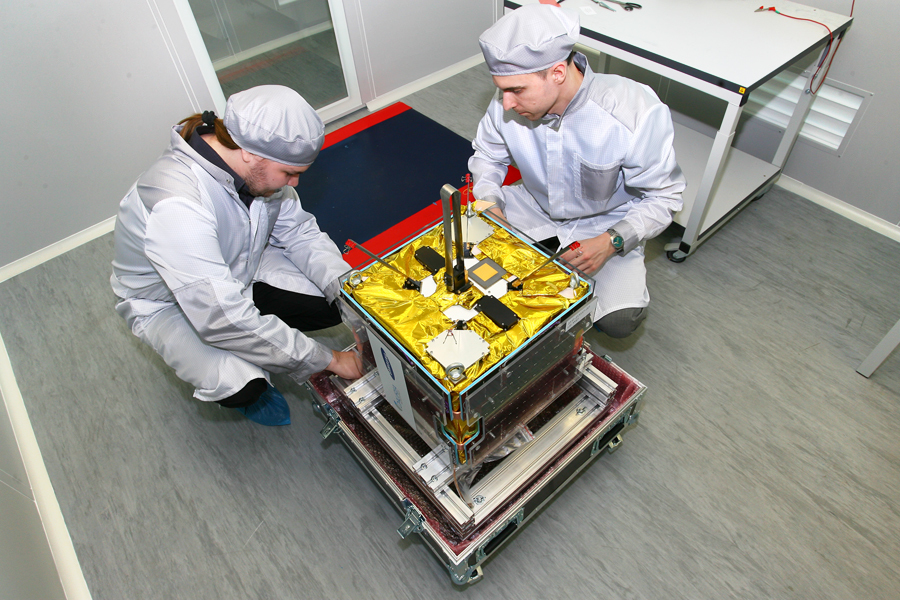

Вообще поддержание теплового режима на космических аппаратах — это целое искусство, как-нибудь расскажу о нем отдельно. Все элементы спутника, кроме антенн и солнечных батарей еще до испытаний завернули в экранно-вакуумную теплоизоляцию — «золотую фольгу». В отличие от электроники, здесь нашелся качественный отечественный производитель — НИИ КАМ из Переяславля. Сначала наш специалист по тепловому режиму освоил навыки кройки и шитья и начертил натуральную выкройку. По ней сделали черновой вариант теплоизоляции и приехали к нам в офис на натуральную примерку.

Костюмчик сел не сразу, но в результате наш кавалер отправился на Байконур при параде.

Перед самим пуском нам чуть не испортили старт — так качественно прикрутили спутник к разгонному блоку, что передавили кабель, через который должна пройти команда на отделение. В результате оголенный провод закоротился на корпус и разрядил аккумулятор…

До старта меньше трех недель, до Байконура больше 2 тыс. км, запчасти в Москве. Роскосмос откладывал запуск больше года, поэтому ждать еще и нас никто не стал бы. Счет пошел на часы: успеем исправить или нет? Первым рейсом на Байконур в субботу к нашим ребятам поехала подмога с запасным кабелем. Еще повезли массовый макет аппарата — металлическую болванку, которая заменила бы спутник, если бы его сняли. Программа полета ракеты написана заранее, поэтому любое расхождение по массе могло бы погубить весь запуск.

Заменить что-то кроме кабеля уже не успевали физически. Спутник сняли с разгонного блока, заменили кабель, зарядили батарею — уложились в двое суток. Далее пришлось проверить работоспособность приборов — убедиться, что короткое замыкание не выжгло какую-нибудь микросхему. Отклонений от нормы не выявили и приняли решение лететь.

Фото из цехов Байконура показывать нельзя, поэтому вот байконурский суслик :)

Как полетит, и как будет работать DX1 скоро узнаем. В своей работе специалисты «Даурии» уверены. Ракета “Союз” надежная. Разгонный блок “Фрегат” тоже работает как часы. Теперь главное чтобы не подвели комплектующие, и будет нам космос.

Проектирование начали по системе, используемой в США для большинства КА. Прошли этапы PDR и CDR, аппарат на первый взгляд срисовывался. На данном этапе была допущена важная ошибка, одна из систем, в частности АФС, была слабо проработана, что негативно сказалось на дальнейших этапах проектирования и производства. Потом приходилось подстраивать эту систему под существующие габариты и ограничения, менять которые было уже поздно.

Общий вид конструкции КА был выбран на раннем этапе проектирования, поэтому больших метаний в этом плане у нас не было. А вот процесс производства этой самой конструкции затянулся на месяцы. Ведь для того, чтобы изготовить небольшую деталь из алюминия, её приходилось детально прорисовывать в чертежах, вносить ограничения по допускам и шероховатостям. Таковы реалии отечественных металлообрабатывающих компаний, по 3D модели работать готовы единицы, а их качество оставляет желать лучшего.

Но вот, проектирование КА было завершено, и в офис начали приходить первые экземпляры лётных и технологических образцов приборов. Начался этап автономных, а следом и комплексных испытаний приборов и систем КА. С какими-то приборами сложностей было меньше, с какими-то гораздо больше. Выяснилось, что не все приборы работают так, как это заявлено в документации на него. Приходилось по ходу решать эти проблемы и дорабатывать ту часть, которая зависела от нас, будь то кабели или настройки интерфейса.

С лётными кабелями для КА вышла отдельная история. Все, хотя бы раз, да работали с ними прежде и это воспринималось как должное. Но теперь, мы сами должны были разработать их. Это было для нас совершенно новой задачей, с которой никто прежде не сталкивался. Но, мы смогли справиться с ней и наработать требуемые компетенции, хоть и ценой нескольких месяцев. Мы полностью закупили необходимые комплектующие: провода, экраны, клеи, заливки, разъёмы, кожухи и т.д. И самостоятельно изготовили и протестировали их.

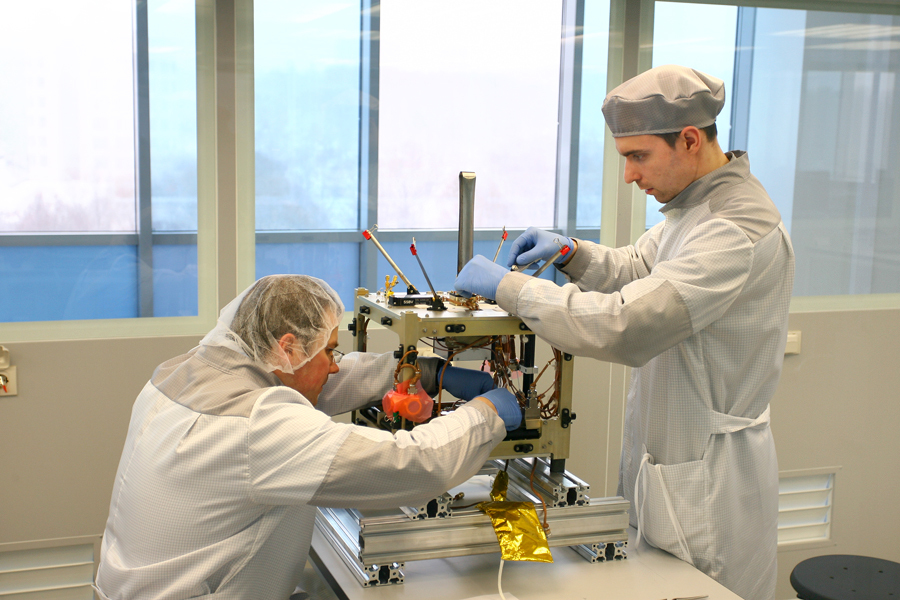

Пройдя непростой этап испытаний в составе комплексного стенда, наши конструктора приступили к сборке КА. Благодаря тому, что те, кто проектировал КА, те же люди и собирали его, процесс шёл бодро. Не было необходимости выпускать лишнюю документацию между службами, ведь эти службы были с лице одних и тех же людей.

Собрав КА, мы перешли к комплексным испытаниям КА, а дальше и к ТВИ. И на этом этапе я чётко осознал: протестировать и отладить узлы КА в отдельности и сделать тоже самое над КА в сборе, это совершенно разные вещи. Сперва не работает ничего, как на софтварном, так и на хардварном уровнях. Но, работа идёт, и вот КА начал функционировать так, как мы этого хотели. Не быстро, постепенно, день за днём. Но начал!

Сказать, что энтузиазм создать свой собственный КА был велик – это ничего не сказать. Мы работали по 12-14 часов в день, порой без выходных. Бывали дни, когда всё идёт не так, а сроки поджимают. В эти дни руки опускаются и вера в свои силы и успех ослабевает. Но завтра, настаёт новый день, и ты снова планомерно приближаешь своё детище к закономерному финалу.

Сейчас, закончив все этапы разработки КА я могу сказать, что мы стали гораздо более опытными, уверенными в себе и что немаловажно, гораздо более амбициозными в профессиональном плане людьми.

Теперь нам осталось самое важное, запустить КА и получить от него первый сигнал. Казалось бы, такая мелочь в сравнении с тем, что мы уже проделали. Но эта мелочь будет столь долгожданной и заработанной трудом, что ради этого стоит заниматься этим делом!

P.S. Полагаю текст у многих вызовет вопросы. Сразу предупрежу, что на все узкотехнические вопросы ответить не смогу. Попрошу инженеров помочь, но у них сейчас, накануне запуска, есть чем заняться, да и понятие о коммерческой тайне никто не отменял. Поэтому, если чьи вопросы останутся без ответа — поймите и простите.

Автор: