Я начал писать эту статью уже давно, но недавняя статья «Гребной винт «незацепляйка» на станке с ЧПУ» вывела меня из душевного равновесия, и буквально швырнула за дописывание. Это что же такое получается — пока я тут прокрастинирую, в интернете кто-то так и будет неправ? Я же весь на икоту изойду, когда опубликую, и будет мне вместо респекта и уважухи проклятия и позор.

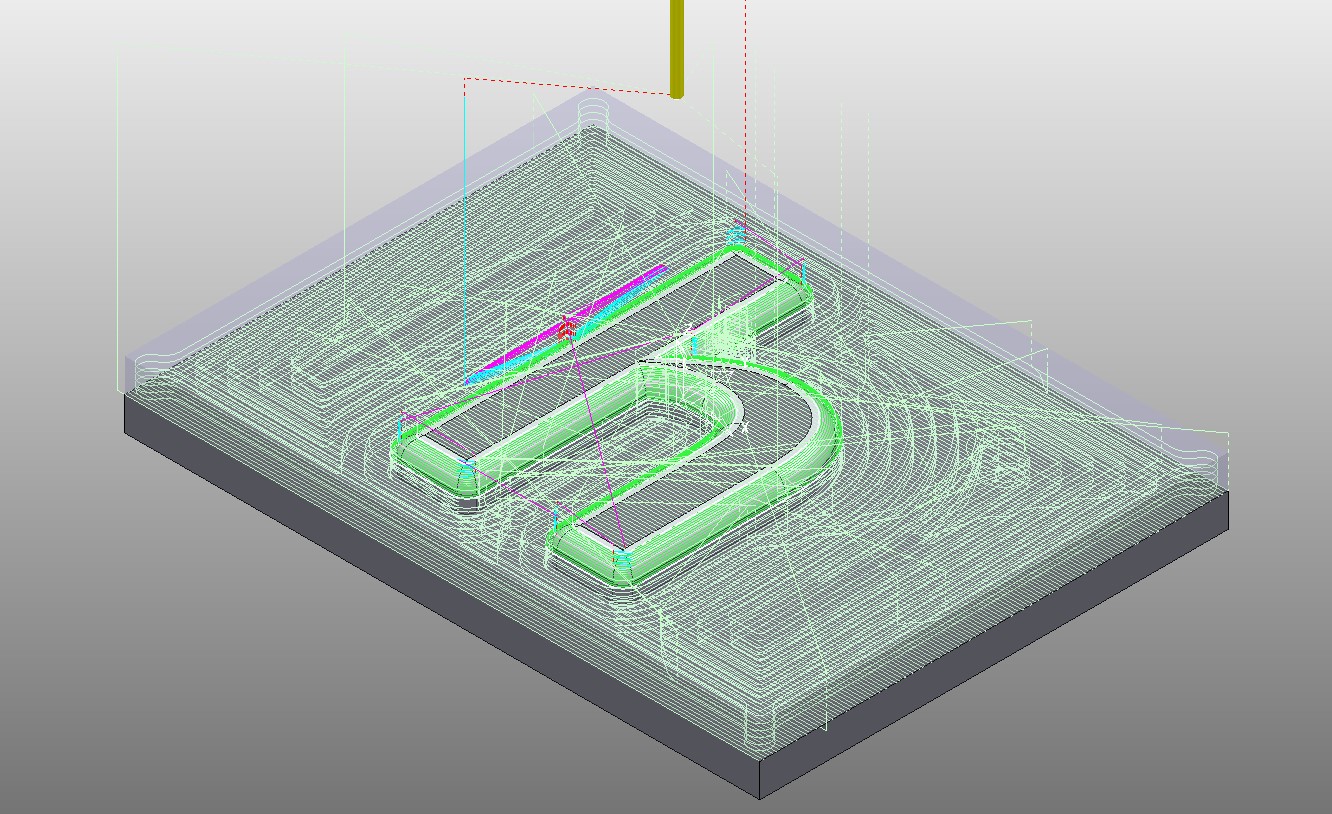

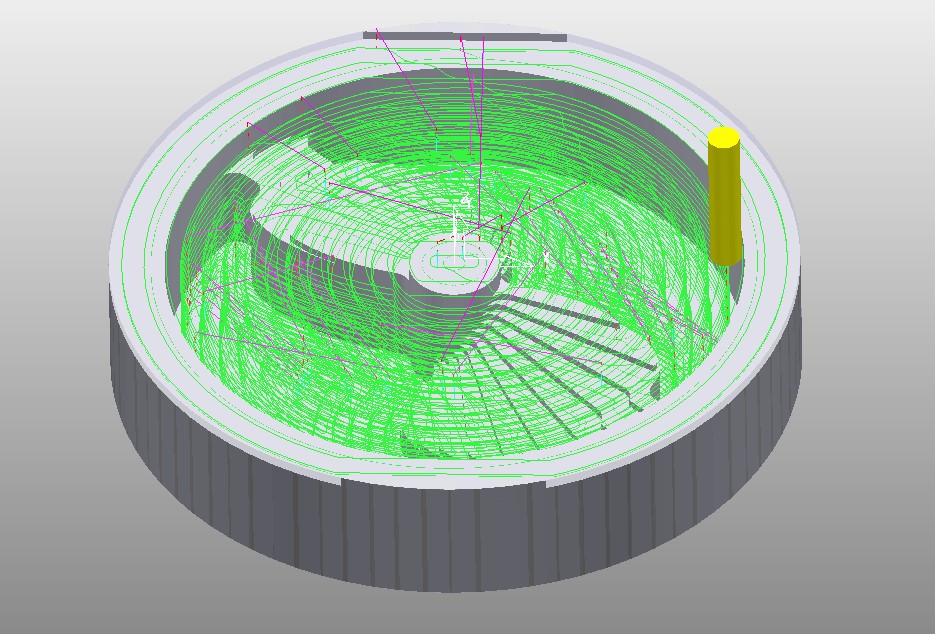

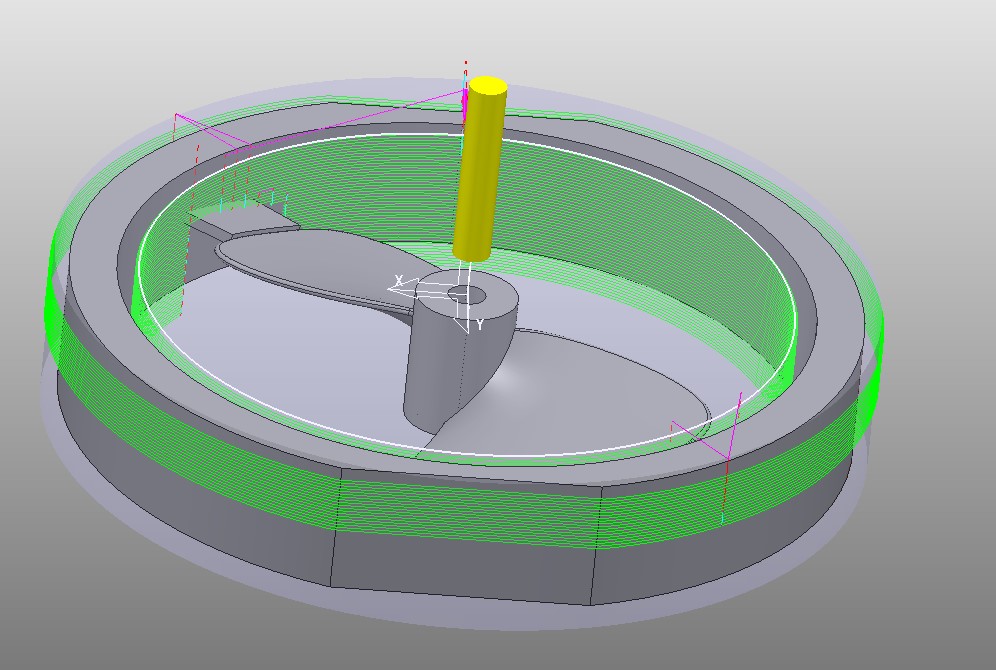

Поскольку статья дописана форсированно, будет некая нестыковка: изначально я планировал подробно описать хотя бы наиболее актуальные стратегии CAM программ, и даже начал это делать на синтетической детали:

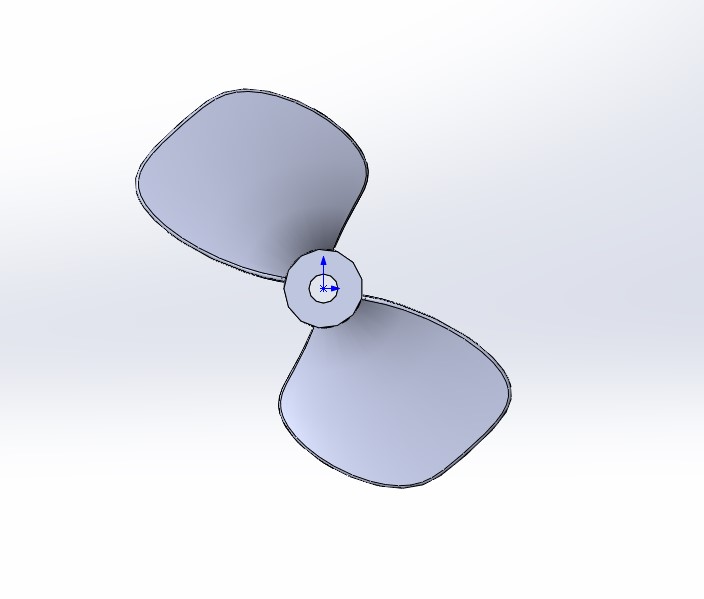

Но в связи со спешкой решил скомкать разбор стратегий, надергав оттуда отдельных фраз, и по-чапаевски кинуться в бой. Для этого я зашел на известный многим GrabCAD, нашел первый попавшийся винт, и бессовестно его упер. Винт так себе, да и вообще нормально профилированных винтов при беглом осмотре там не нашел, но самому строить было лень. Так что сейчас маленько еще подрыкаемся и будем пилить производную от этого винта деталь

Кому уже интересно — велкам под кат. Много картинок, торопливое изложение и некачественный текст гарантирую.

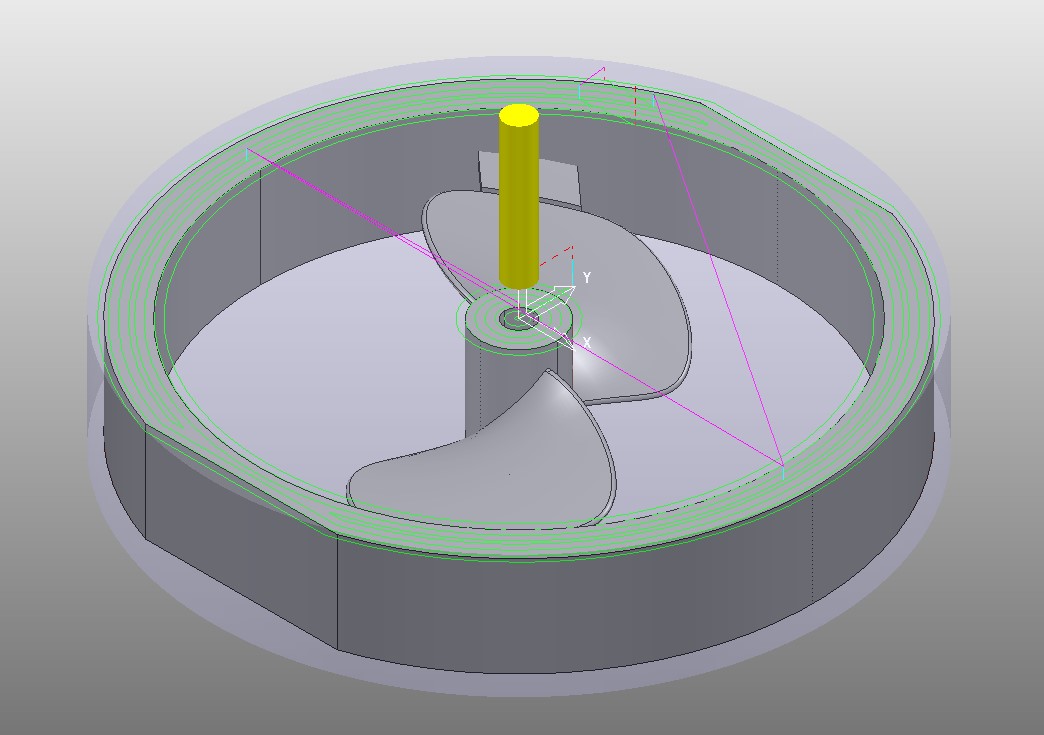

По неясным мне причинам я переделал модельку в двухлопастную и отмасштабировал до 180 мм. Но естественно это непринципиально.

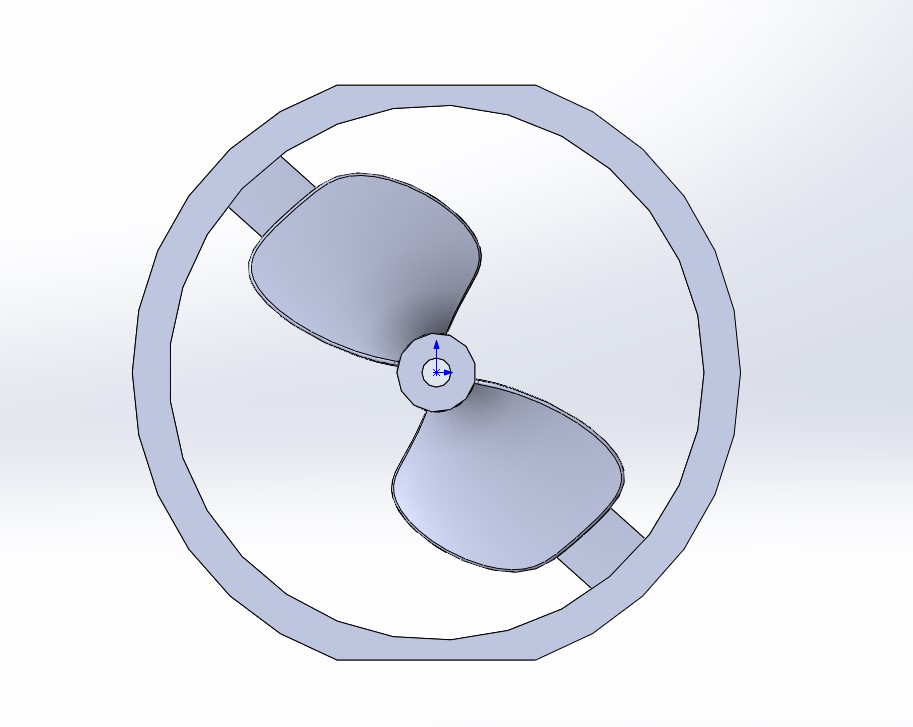

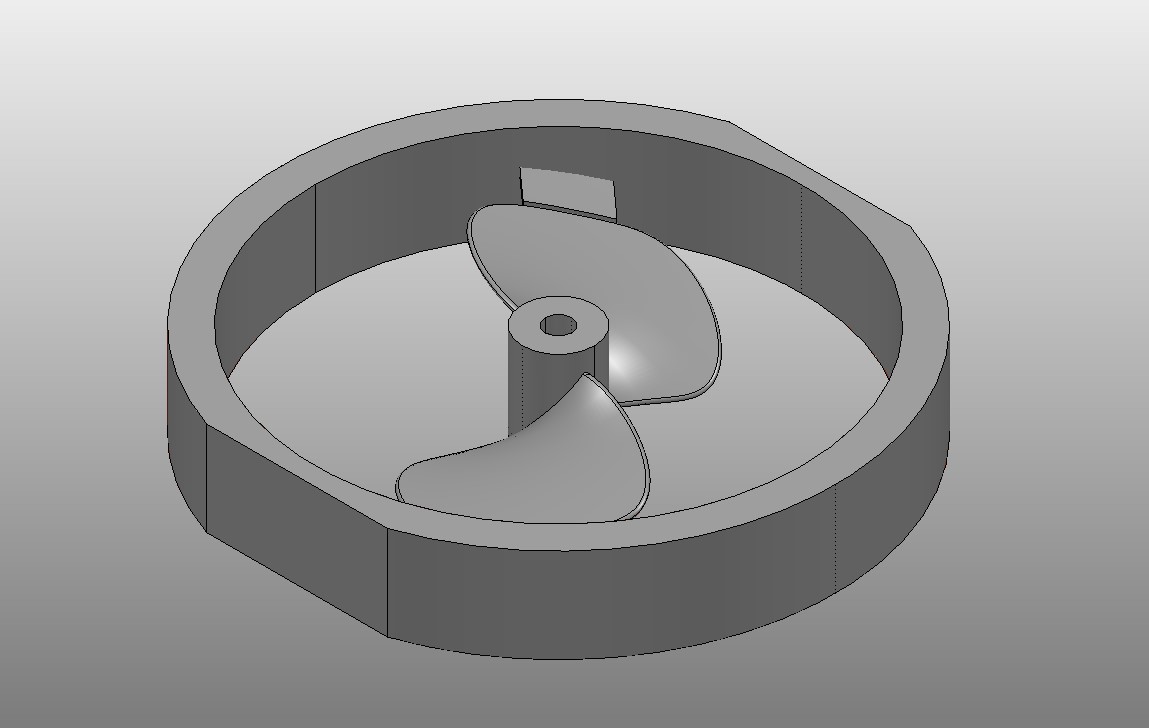

Итак, мы имеем деталь с ярко выраженными поднутрениями относительно обрабатываемых плоскостей. Теоретически, мы могли бы ее выпилить за один установ на токарно-фрезерном или на фрезере с вращающейся осью, но это экзотика в наших широтах, так что будем работать как деды завещали — двусторонней обработкой. Для этого добавим к модели вспомогательное тело, которое потом вручную (ну или очень нежными проходами фрезы) отрежем. Чтобы это тело было легко базировать при перевороте, добавим 2 параллельные лыски произвольного размера. В принципе, их глубина некритична, я сделал сквозные опять же из лени.

И в таком виде портируем в PowerMill. К сожалению, у нас не куплен модуль прямого импорта из SolidWorks, поэтому в моем случае портирование прошло не лучшим образом, некоторые поверхности вывернулись, но смысла описывать борьбу с этим, пожалуй, нет. После импорта получилась вот такая загогулина, с ней и будем работать.

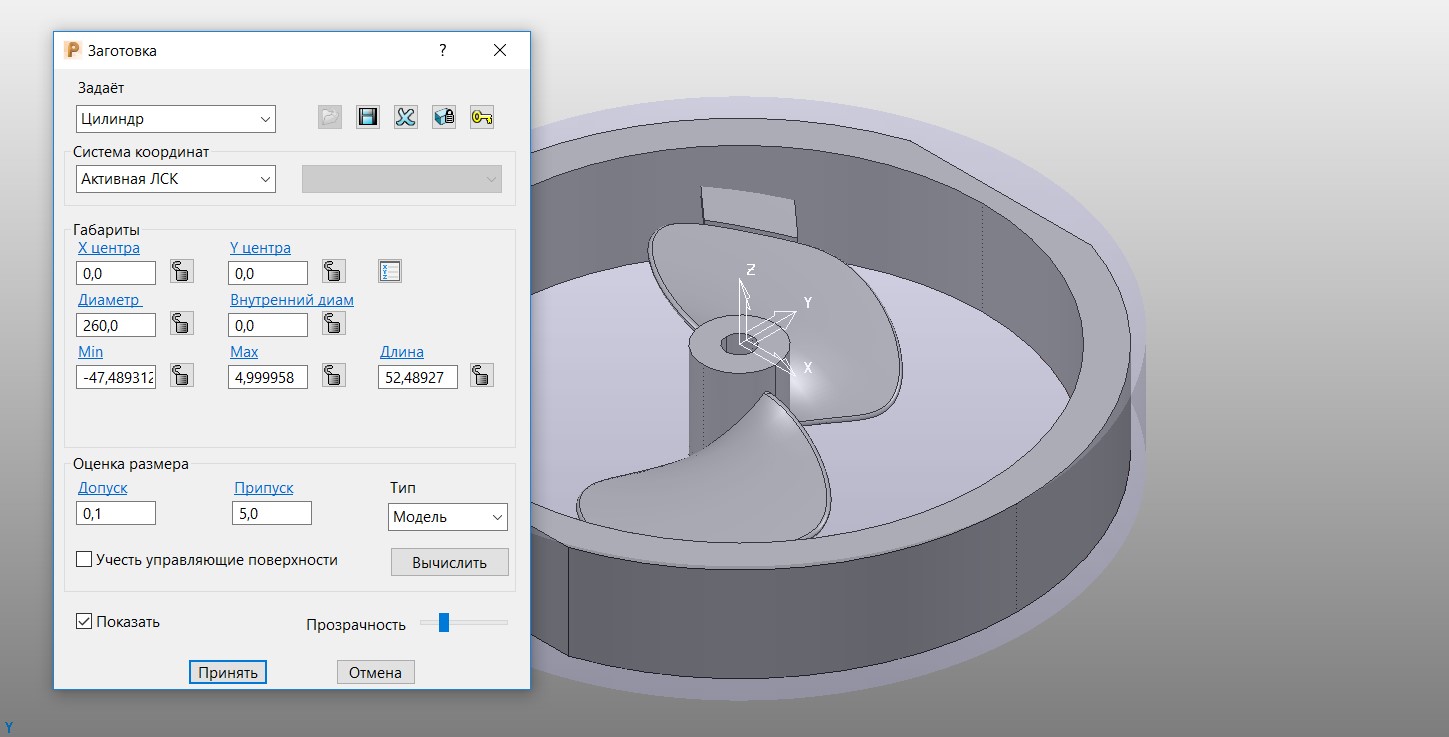

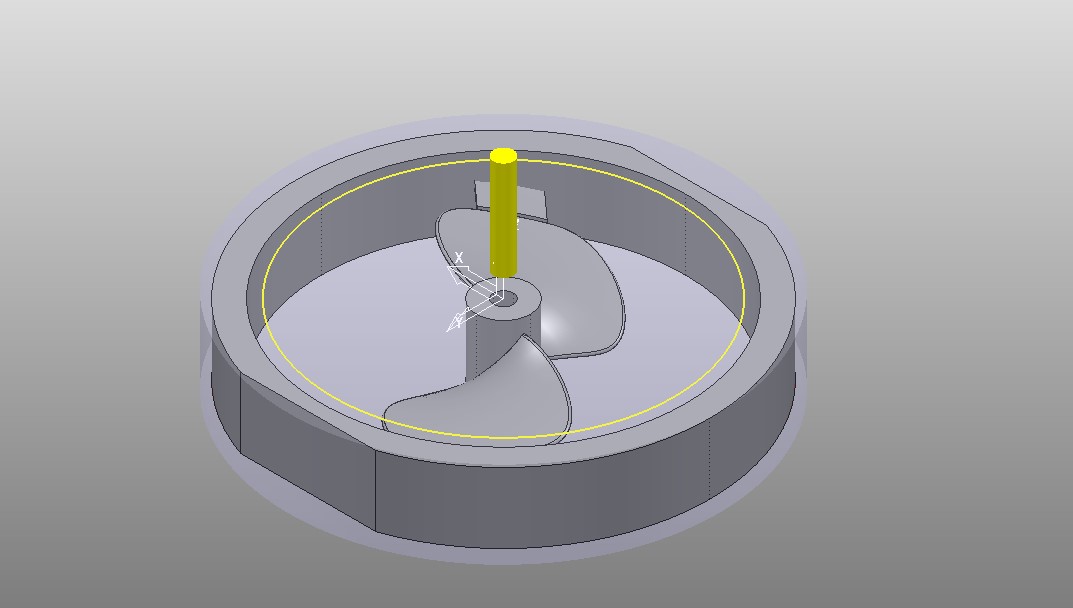

Перво-наперво нужно задать заготовку. Для CAM программы это некоторая виртуальная область, в которой он будет считать что есть материал, ну и соответственно его удалять или обходить. В идеале заготовку стоит обмерить, создать в CAD соответствующее тело и импортировать его в CAM. Но в данном случае это неактуально, задаем заготовку типа «цилиндр» по имеющейся модели с припуском 5 мм:

В реальном мире мы можем сделать заготовку произвольной формы заведомо больше чем насчитанные программой 260 по диаметру и хотя бы немножко больше реальной модели по толщине, например 50 мм.

Пробегаем по параметрам, отмеченным в прошлой статье — высоты, подводы, переходы, скорости и так далее. Если задать все это до создания первой траектории, параметры будут наследоваться во все создаваемые траектории, но их можно будет в каждой конкретной траектории поправить.

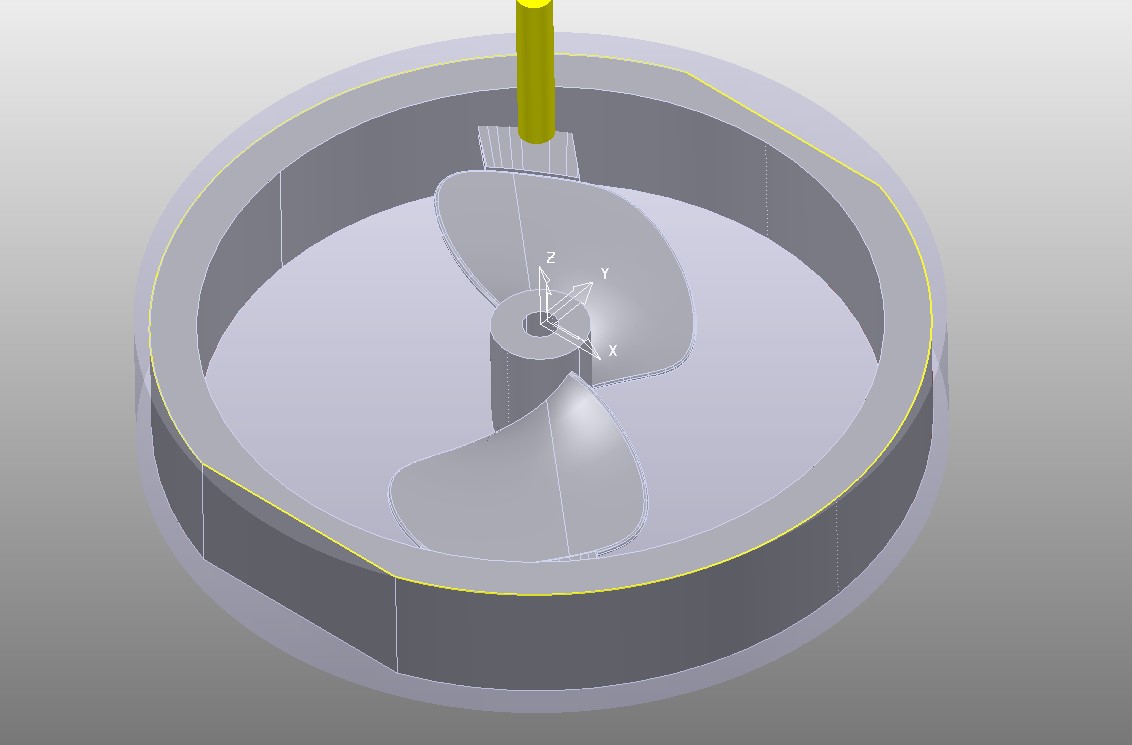

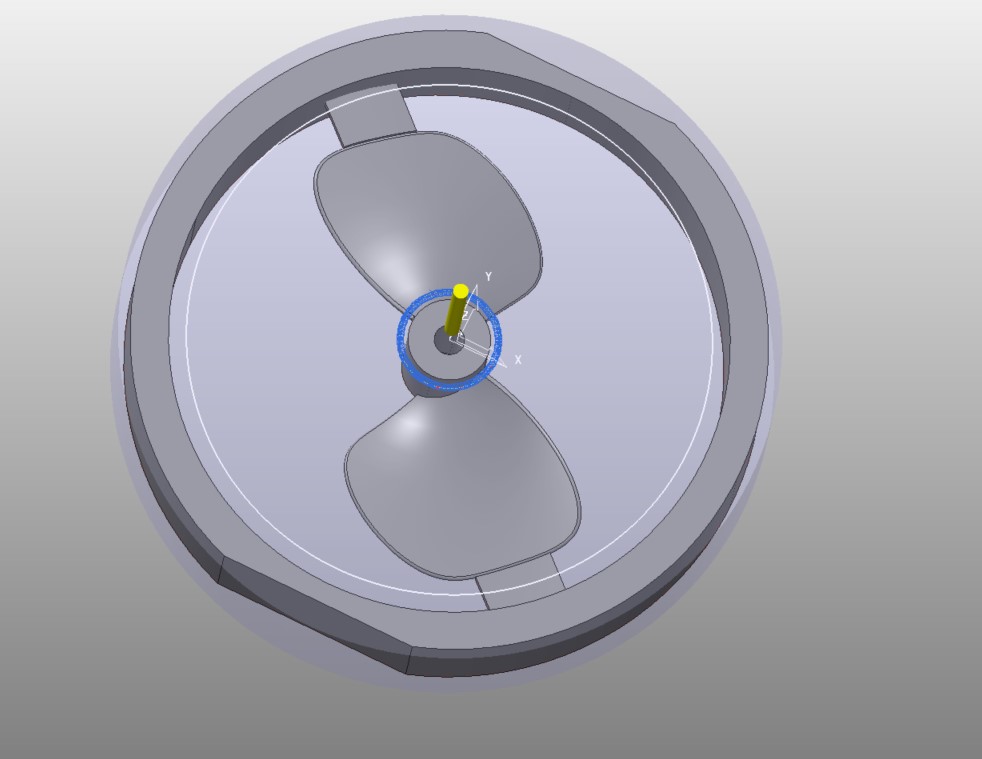

А теперь — самое веселое. Создаем нашу первую траекторию, пусть это будет выборка. Выборки вообще — класс черновых траекторий для грубого снятия материала. Они не формируют поверхности, только облегчают работу для дальнейших фрез. Выборок существует миллион разных, они могут строиться по самым разным принципам — от погружения (или даже сверления) до полноценных 3D выборок, мы же воспользуемся самым частым вариантом: выборкой 3D смещением. Поскольку нас интересует в первую очередь выборка модели внутри, создадим произвольную границу по модели:

Теперь выборка пройдет только внутри границы, наружный контур для базирования при перевороте обработаем позже.

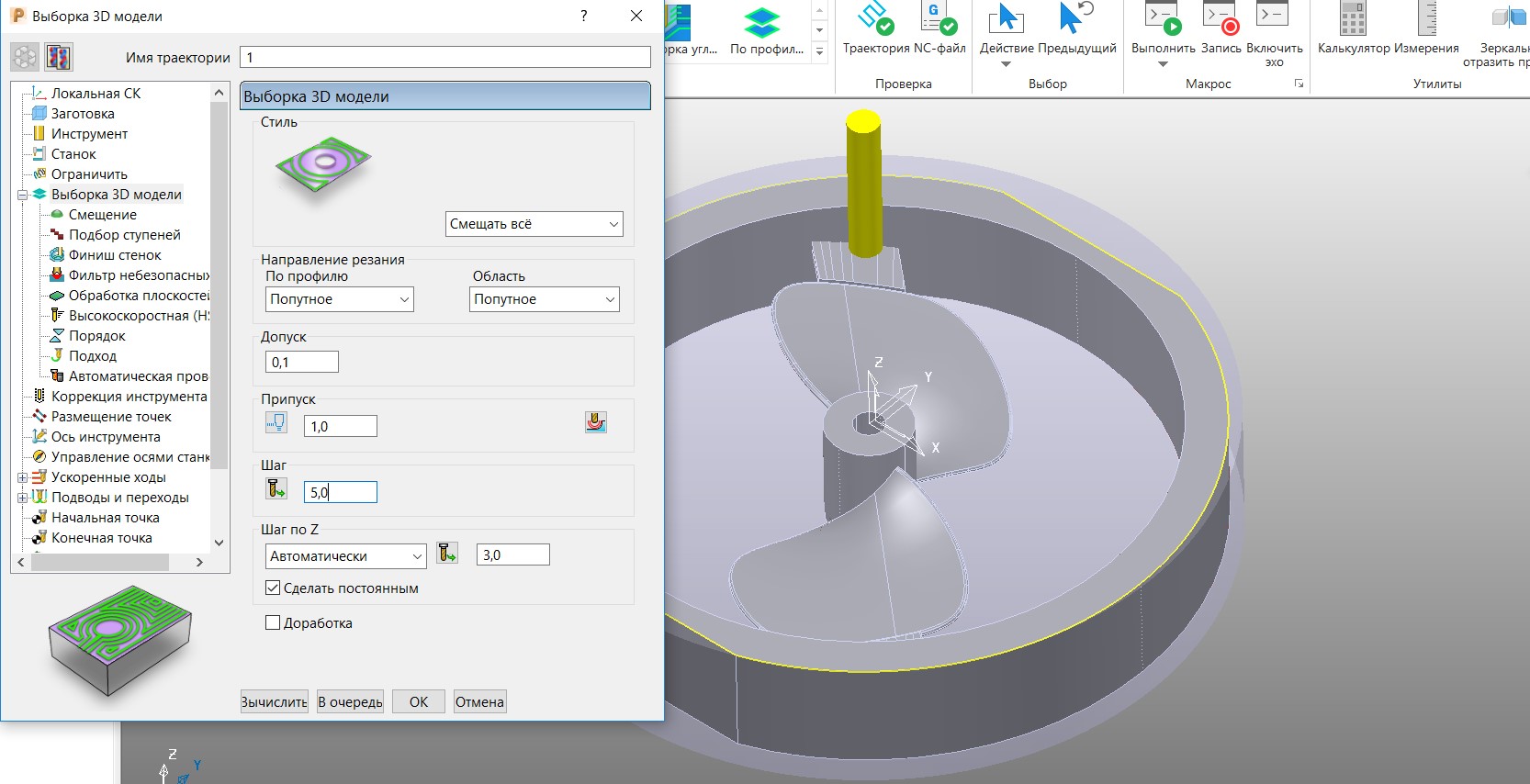

Итак, жмакаем «создать траекторию» и выбираем среди предложенного разнообразия желанную выборку 3д модели смещением. Задаем ограничение внутри созданной границы, создаем инструмент (я сделал 12ю концевую фрезу), и настраиваем: допуск и припуск (опять же смотрим что это такое в прошлой статье), направление реза, а главное — шаги смещения и высоты. Они зависят от материала, станка, фрезы и т.д., но предположим что мы работаем с МДФ и у нас не совсем расхлябанный станок, тогда можно взять смещение по плоскости в 2/3 диаметра фрезы, а по высоте — в 1/4 диаметра, в нашем случае 8 и 3 мм соответственно.

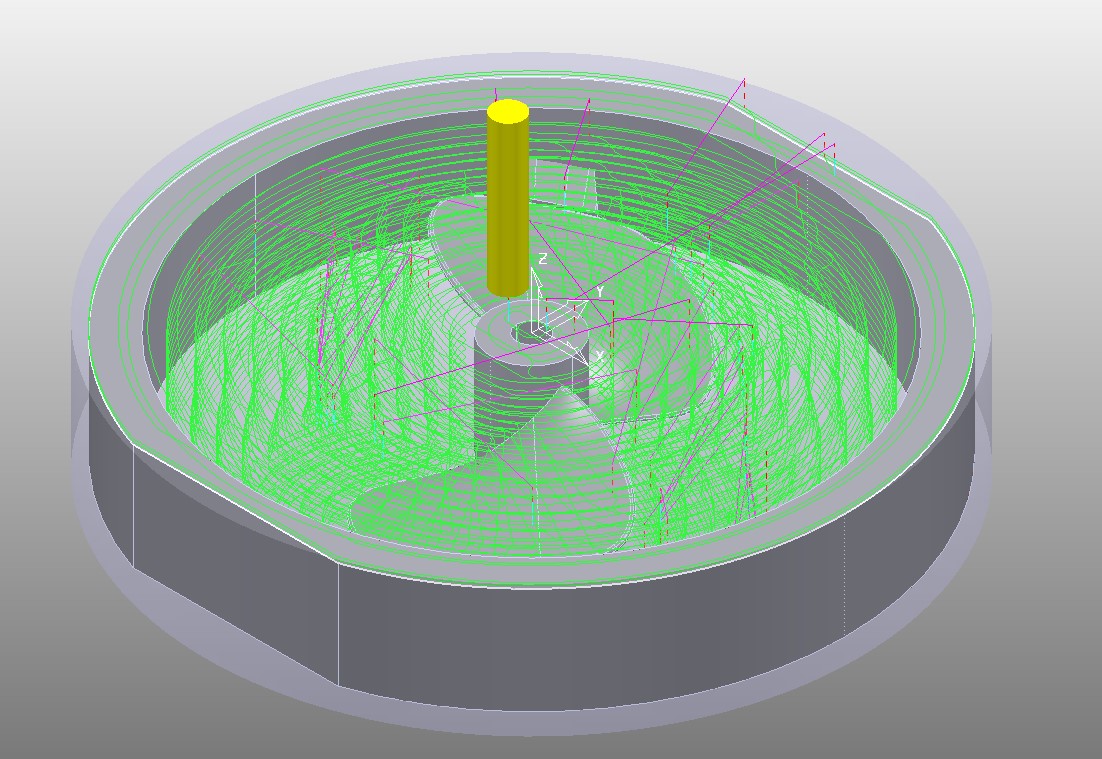

Нажимаем «выполнить» и получаем чудо чудное — вся моделька исчиркана линиями. Это в общем и есть траектория — визуализация проходов инструмента. Зеленые — рабочие ходы, красные штриховые — отводы, бирюзовые — подводы и фиолетовые — переходы.

Обратите внимание, на визуализации видно, что фреза пройдется по верхнему торцу, и если Вы будете зажимать деталь за него, то горе и фрезе, и крепежу, и заготовке.

Попробуем воспользоваться утилитой симуляции обработки и увидим вот такое:

Заметно что контуры уже просматриваются, но все страшное и грубое. Впрочем, на то она и выборка. Так что займемся чисткой.

Для начала, чтобы два раза не вставать, подумаем, что мы тут можем сделать установленной 12 мм концевой фрезой. Ну конечно плоскости и вертикальные стенки! Делаем чистовую обработку «плоскости смещением», устанавливаем шаг в 1/3-1/4 фрезы, убираем ограничение границей, получаем первые «боевые» поверхности, которые уже не надо будет менять — верх ступицы винта и верх обечайки:

Дальше займемся отвесными стенками. Их у нас 3: внутренняя обечайка, наружная базирующая и ступица. Поскольку ступица прилегает к лопастям, мы пока про нее забудем и займемся обечайкой. Итак, снова создаем границу — произвольную по модели со смещением чуть более чем на полдиаметра фрезы внутрь:

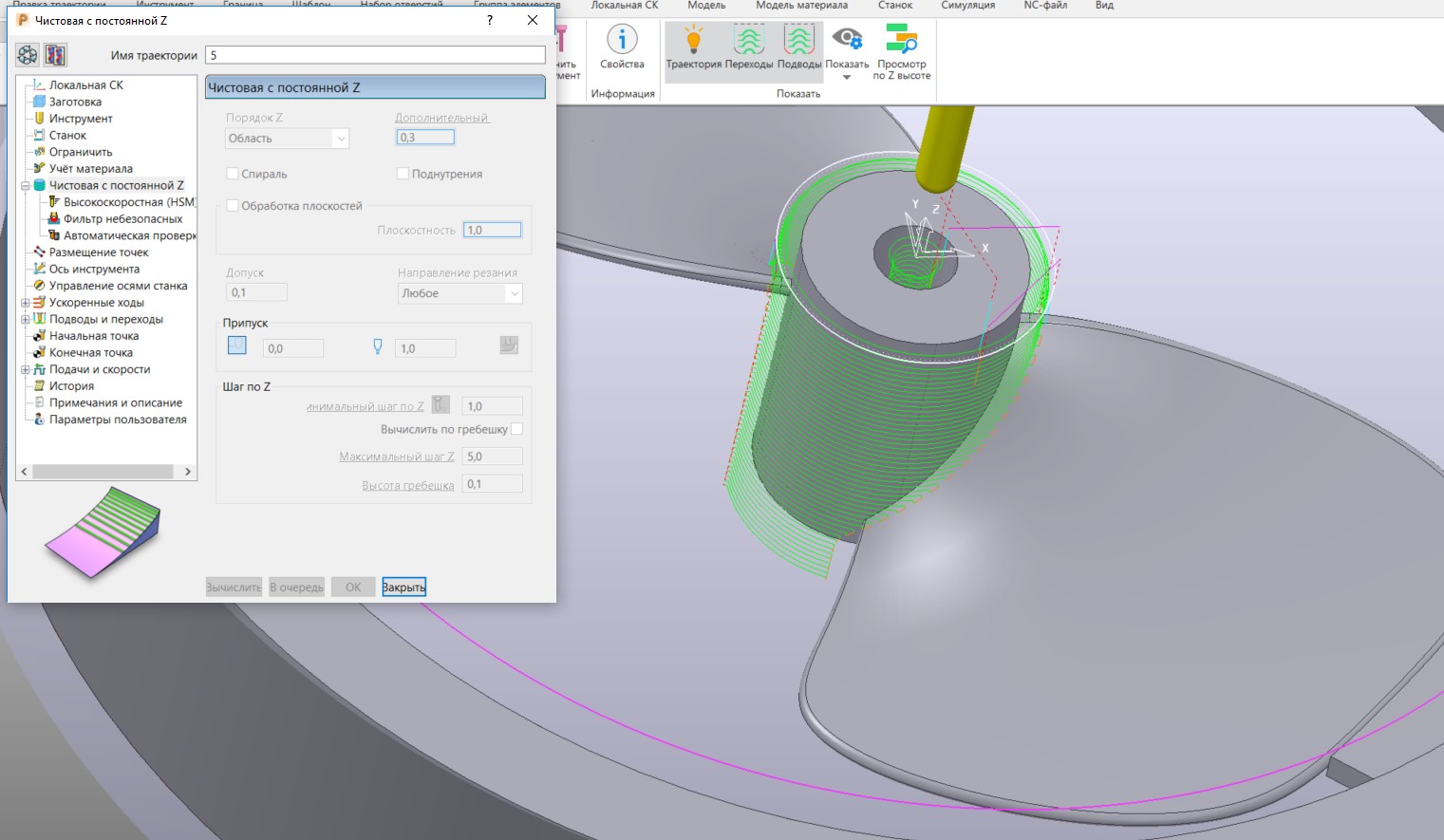

И запускаем траекторию постоянной Z. Обратите внимание, что я не выставлял подводы — несмотря на то что траектория чистовая, меня не очень заботит качество поверхности на обечайке. Теоретически можно было вообще оставить тут все в черновой, но я буду использовать эти поверхности в качестве базирующих, поэтому припуск надо убрать под ноль.

Естественно, в таком варианте фреза пройдет вдоль всей наружной стенки, и если реальная заготовка была сравнима по толщине с заданной в траектории, то добра не будет. Можно вручную удалить часть проходов на произвольном уровне от верха заготовки, нам достаточно буквально 3-5 мм для надежного базирования.

Теперь таки поменяем фрезу на чистовую, пусть это будет 6 мм радиусная. Создадим границу для обработки лопасти. Для этого сначала скопируем границу из предыдущего пункта (которая офсет внутрь от обечайки) и добавим к ней смещенный на 3,5 мм контур ступицы. Должно получиться нечто вроде такого:

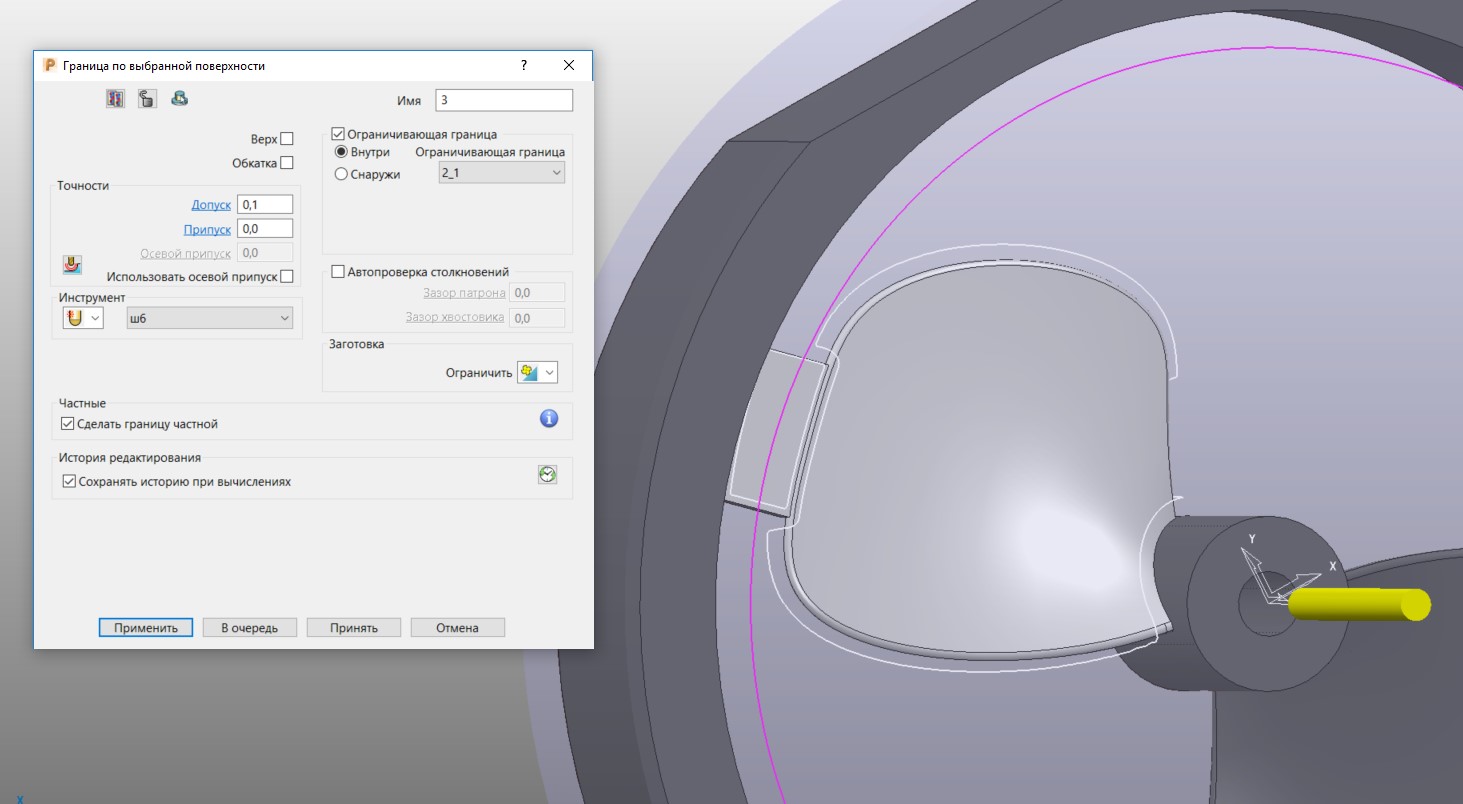

теперь выделим нужную нам поверхность лопасти и создадим границу по поверхности, ограниченную предыдущей границей:

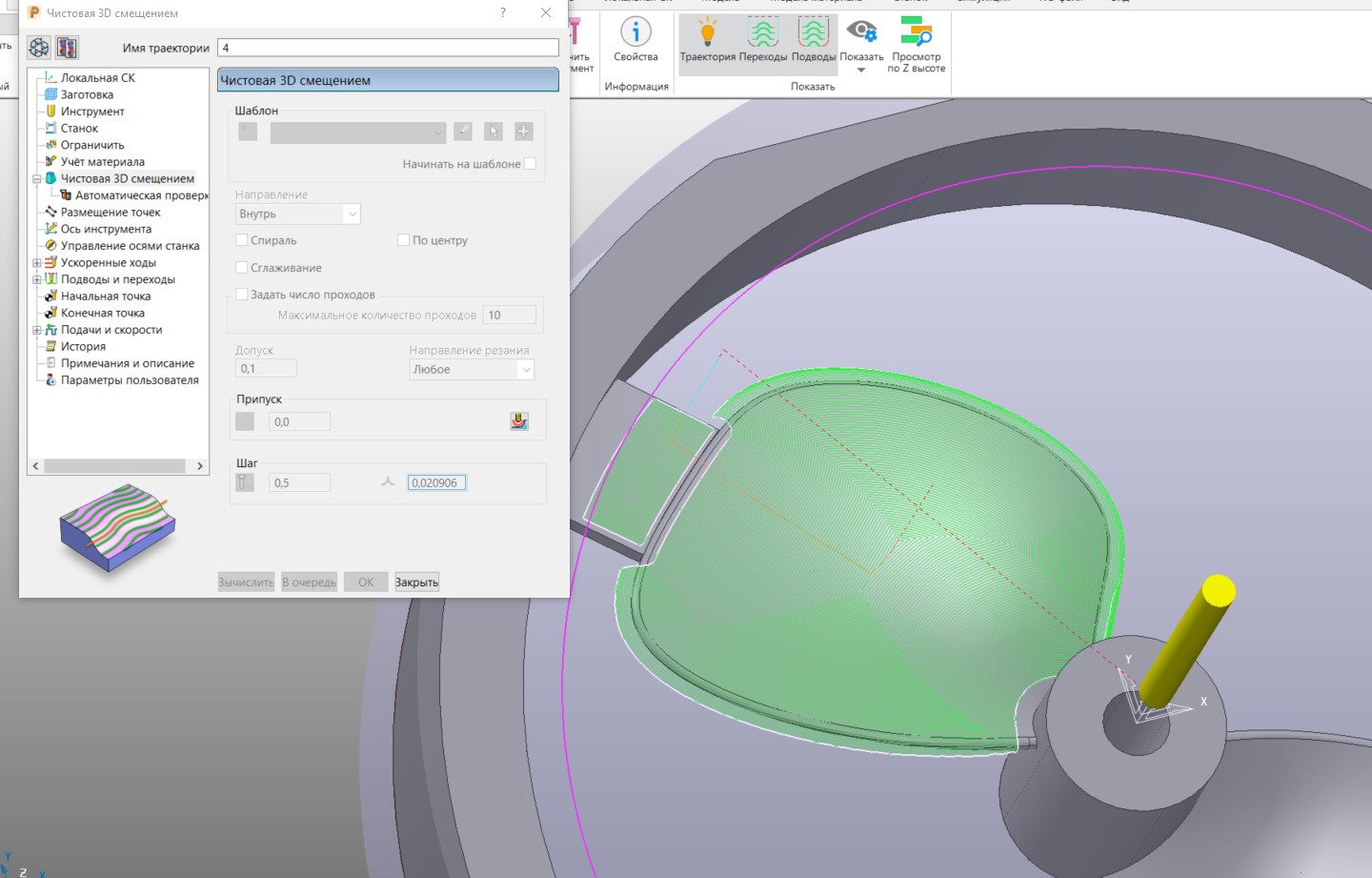

Ну и в этой границе пройдемся банальным 3D смещением:

В данном случае, смещение вполне оправданно — материал мягкий и гомогенный, фреза относительно большая. В случае если бы жесткость системы была недостаточной для материала, правильней было бы обрабатывать стратегией «обработка поверхности», «параметрическим смещением» или по шаблонам-потокам, но это более трудоемко.

Чтобы не строить заново границу, банально сделаем копию этой траектории с поворотом на 180 градусов — это обработает вторую лопасть.

Что у нас осталось? А, ступица же. Обарботаем ее «постоянной Z» чистовой фрезой в границе +3,5 мм от контура ступицы, бессовестно украденной из предыдущей. Не забываем поставить осевой припуск: иначе фреза оставит на поверхности лопасти следы. Получится так:

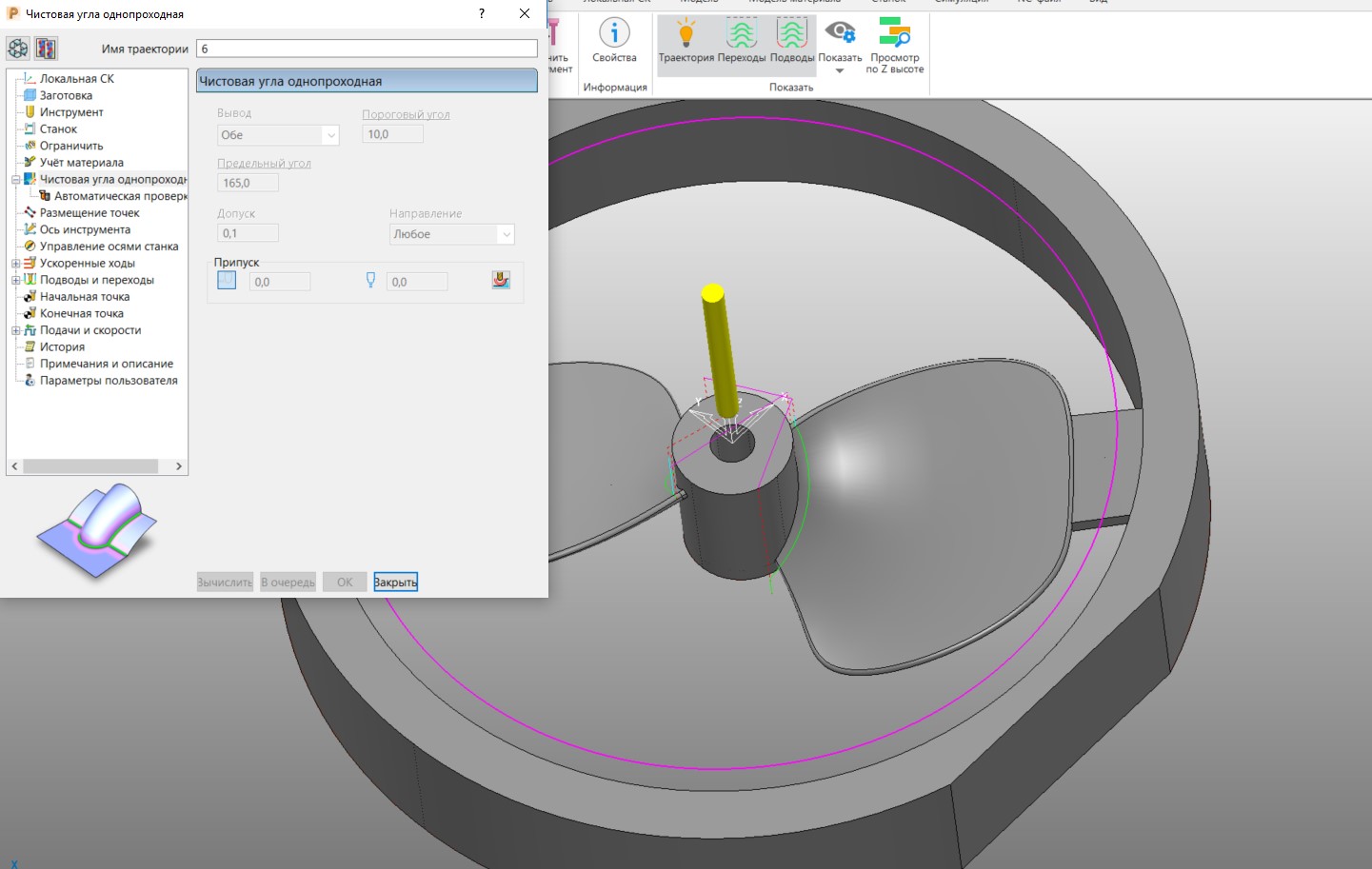

Ну и проработаем угол сочленения лопасти с ступицей стратегией «чистовая угла однопроходная» внутри все той же границы +3,5 мм от ступицы. Подводы в таком виде оставили бы следы на ступице в нормальном материале, но мы все еще работаем с МДФ, поэтому не паримся.

Проверим на симуляции что же у нас получилось. Дважды выдано предупреждение о врезании в материал: первый раз на второй операции — когда 12я фреза вошла в заготовку в районе лыски, второй раз — при засверливании отверстия в ступице, чистовая обработка шариком идет по неснятому материалу. Простим меня за это и не будем исправлять, это не аварии, по крайней мере не в нашем материале.

А теперь делаем хитрый финт. Создаем Локальную систему координат с обратной стороны заготовки, ориентированную в обратную сторону по Z.

На физическом уровне заготовку переставляем вверх ногами, базируясь по обечайке и лыскам на ней. Я предпочитаю создать модель суппорта и вырезать посадочное место в бросовом материале, но это на любителя, некоторые пользуются другими способами зажима и выкатыванием (определением положения) имеющихся чистовых поверхностей.

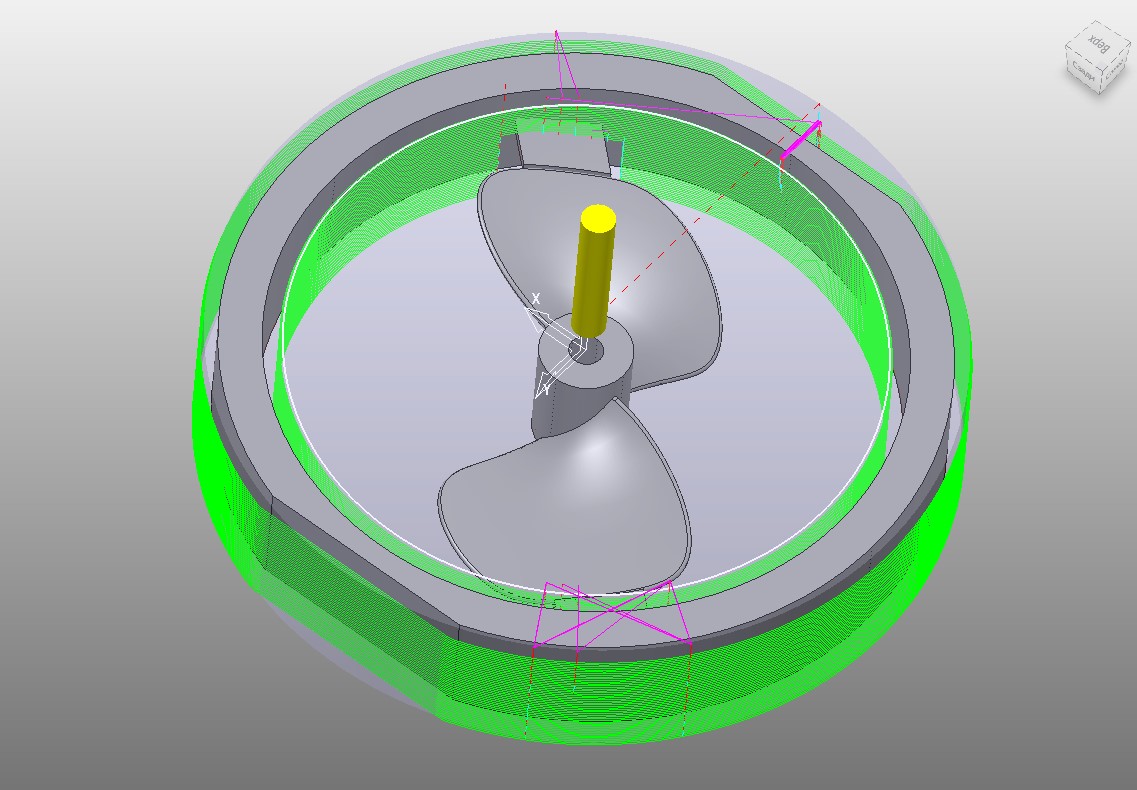

Первые 3 траектории — выборку, плоскости и постоянную Z обечайки просто копируем с изменением системы координат. Так же поступаем с обработкой ступицы и проработкой угла лопасти. Сами лопасти придется обработать заново — стратегия обработки смещением не позволяет баловаться с изменением ориентации системы координат. Но это уже не беда, это мы уже умеем. Итого траектории обратной стороны выглядят так:

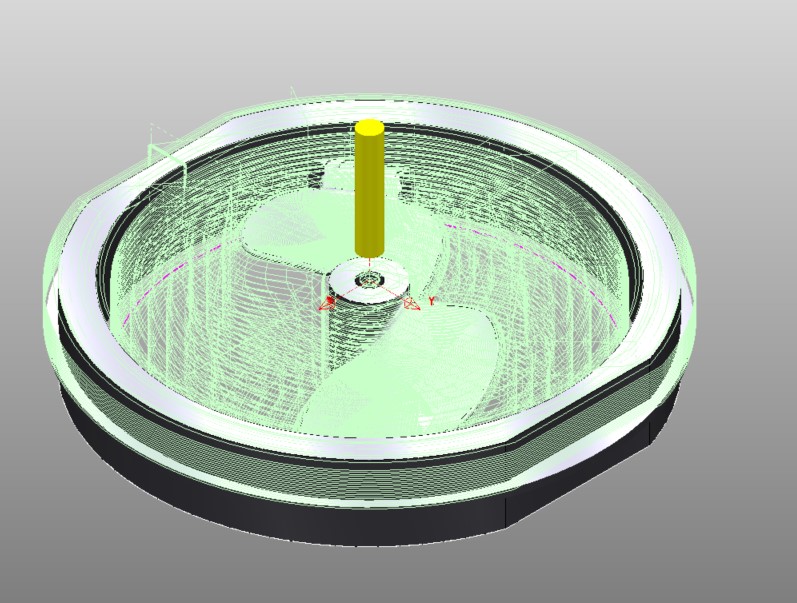

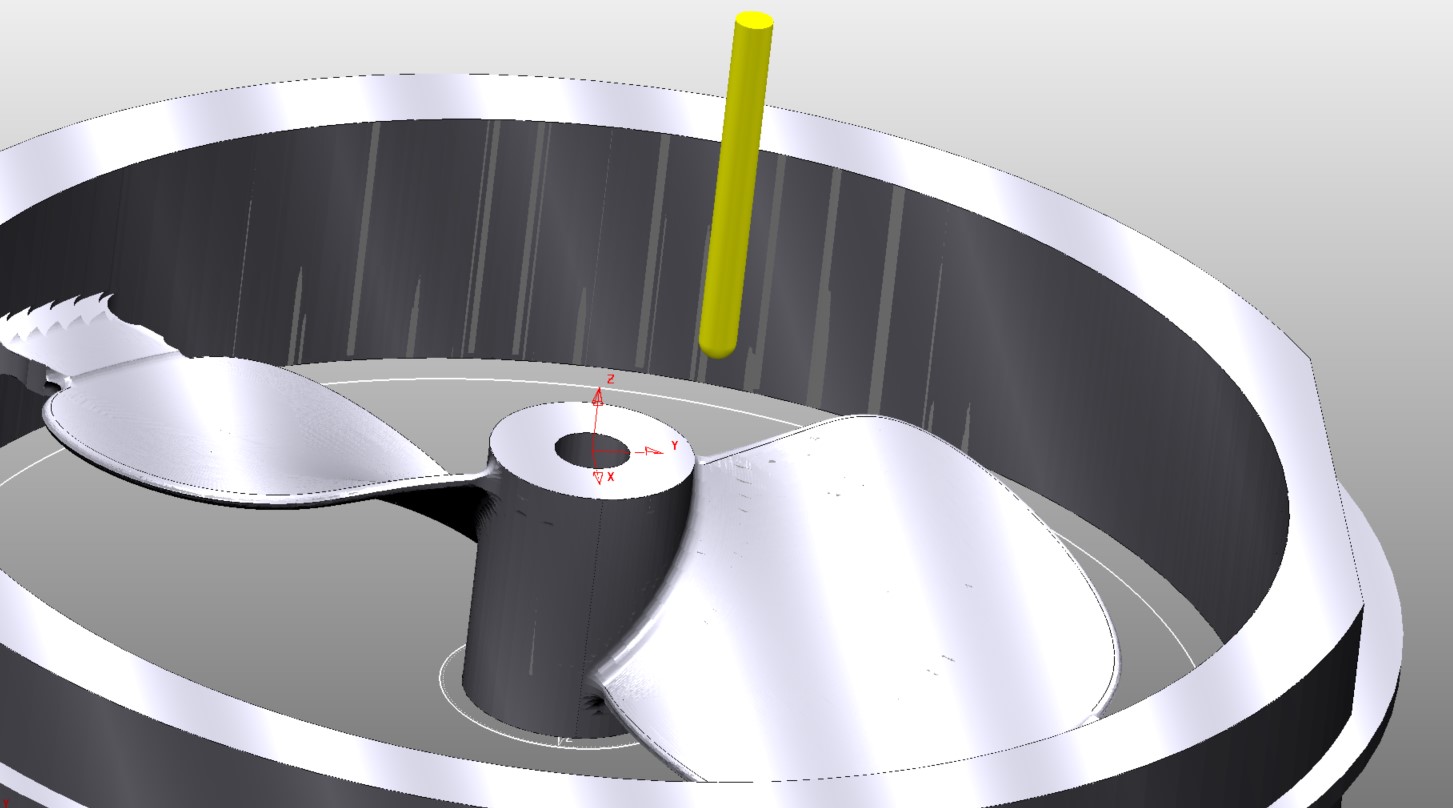

Для удобства я обычно либо в процессе обзываю траектории интуитивно-понятно, либо перед финальной симуляцией переобзываю, чтобы не запутаться. Формат не принципиален, я для себя назначил «номер-СК-тип-инструмент» например «4-1 низ постз ш6». После этого Можно запустить симуляцию и насладиться результатом:

Мое ИМХО, вполне рабочая деталь получилась. Можно делать заготовку, ставить на станок и в добрый путь. Удачи в переводе материала в стружку, камрады!

Если кто пропустил, но интересно, предыдущие статьи цикла:

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть первая — выбор станка

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть вторая

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть третья, ПО и G-code

- Домашний ЧПУ-фрезер как альтернатива 3D принтеру, часть четвертая. Общие понятия обработки

Автор: Михаил Колесников