Перевод разделен на две части.

-

Практика

Пример расчета конструкции ЖРД.

Следующий пример иллюстрирует использование уравнений, таблиц и концепций, представленных в предыдущих разделах (часть 1).

Небольшой жидкотопливный ракетный двигатель с водяным охлаждением должен быть рассчитан на давление в камере 300 фунтов на кв. дюйм (20 атмосфер) и тягу 20 фунтов (9 кг). Двигатель будет работать на уровне моря с использованием газообразного кислорода и бензина.

Шаг 1

Из таблицы I и рисунков 3, 4 и 5 мы определили, что оптимальное отношение O/F составляет около 2,5 и что идеальный удельный импульс будет около 260 сек. Общий расход топлива определяется уравнением (3)

Поскольку коэффициент смеси, r, равен 2,5, из уравнения (5) находим

Из уравнения (6) скорость потока кислорода составляет

В качестве проверки мы делим расход кислорода на расход топлива и получаем результат 2,5, как и должно быть.

Шаг 2

Из таблицы I следует, что температура газа в камере составляет 5742 °F или около 3172 °C.

Из уравнения (9) температура газа в критическом сечении сопла составляет

Шаг 3

Из уравнения (12) давление в критическом сечении сопла равно

Шаг 4

Площадь критического сечения сопла задается уравнением (7)

Шаг 5

Диаметр критического сечения сопла определяется уравнением (17)

Шаг 6

Из таблицы III следует, что для давления в камере 300 фунтов на кв. дюйм (20 атмосфер) давления на выходе из сопла 14,7 фунтов на кв. дюйм (1 атмосфера) (на уровне моря)

A(e)/A(t) = 3,65, так что площадь выхода из сопла составляет, из уравнения (15)

Шаг 7

Диаметр выхода из сопла находится из уравнения (18)

Шаг 8

Для этой комбинации топлива мы примем камеру сгорания L* равной 60 дюймам (152,4 см "как подметили в комментариях это ошибка"). Объем камеры сгорания определяется по уравнению (19)

Шаг 9

Длина камеры определяется из уравнения (22)

Однако сначала мы должны определить площадь камеры или A(c). Мы сделаем это, приняв, что диаметр камеры в пять раз больше диаметра критического сечения сопла или D(c) = 5D(t),

поэтому D(c) = 1,2 in и A(c) = 1,13 in2

Поэтому,

Шаг 10

Для стенки камеры сгорания и сопла будет использоваться медь. Толщина стенки камеры задается уравнением (24)

Чтобы учесть дополнительные напряжения и факторы сварки, зададим толщину стенки равной 3/32 или 0,09375 дюйма (0,238125 см) и будем считать, что стенка сопла также имеет эту толщину.

Шаг 11

Предыдущий опыт эксплуатации небольших ракетных двигателей с водяным охлаждением показал, что можно ожидать, что средняя скорость теплопередачи q медной камеры сгорания и сопла составит около 3 Btu/in2-sec. Площадь теплопередачи камеры сгорания - это площадь внешней поверхности камеры и сопла. Площадь этой поверхности определяется следующим образом

Площадь конуса сопла до критического сечения может быть принята равной примерно 10% от площади поверхности камеры, так что

Общее количество тепла, переданное в теплоноситель, определяется уравнением (25)

Шаг 12

Расход охлаждающей воды можно рассчитать, приняв желаемое повышение температуры воды. Если это 40 °F или 4,4°C, то из уравнения (25)

где C(p) для воды = 1,0.

Шаг 13

Кольцевой проточный канал между стенкой камеры сгорания и внешней оболочкой должен быть выполнен таким образом, чтобы скорость потока охлаждающей воды составляла не менее 30 футов/сек (9,1 м/сек). Такая скорость достигается, если проточный канал имеет размеры, определенные ниже:

где V(w) = 30 футов/сек (9,1 м/сек), W(w) = 0,775 фунтов/сек (0,0109 кг/сек), (rho) = 62,4 lb/ft3, а A - площадь кольцевого прохода потока, задаваемая формулой

где D(2) - внутренний диаметр наружной оболочки, а D(1) - внешний диаметр камеры сгорания, задаваемый формулой

Подставляя в вышеприведенные уравнения

Поэтому

Зазор для потока воды составляет 0,0425 дюйма (0,10795 см).

Шаг 14

Топливная форсунка для этого небольшого ракетного двигателя будет представлять собой коммерческую форсунку с углом распыления 75 градусов. Необходимая производительность форсунки определяется расходом топлива

Поскольку в одном галлоне содержится шесть фунтов бензина, расход форсунки составляет 0,22 галлона в минуту (гал/мин) (0.83 л/мин). Форсунку теперь можно заказать у любого из нескольких поставщиков; материал форсунки должен быть латунным, чтобы обеспечить адекватную теплопередачу инжектора к поступающему топливу.

Если бы был выбран струйный инжектор, то определение необходимого количества и размера отверстий инжектора было бы следующим:

Площадь потока для впрыска топлива задается уравнением (26)

Мы будем считать, что C(d) = 0,7 при падении давления впрыска топлива на 100 фунтов на кв. дюйм (6,8 атмосфер). Плотность бензина составляет около 44,5 lb/ft3 , так что

Если используется только одно инжекционное отверстие (плохая практика, которая может привести к нестабильности горения), то его диаметр составит

Для этого отверстия можно использовать сверло номер 69.

Если используются два инжекционных отверстия, их диаметр будет

Для этих отверстий можно использовать сверло номер 75.

Шаг 15

Отверстия для впрыска газообразного кислорода будут представлять собой простые просверленные отверстия. Размер этих отверстий должен быть таким, чтобы при расчетном расходе кислорода скорость газового потока составляла около 200 футов/сек (60 м/сек ). Отверстия не должны быть настолько малы, чтобы в проходах отверстий достигалась звуковая скорость, так как это приведет к необходимости высокого давления в восходящем потоке для прогона необходимого количества кислорода через отверстия.

Если используется топливная форсунка с распылительным соплом, то мы предполагаем использование четырех одинаково расположенных портов впрыска кислорода параллельно осевой линии камеры сгорания вокруг этого сопла. Если мы предположим, что падение давления впрыска составляет 100 фунтов на квадратный дюйм (6,8 атмосфер), то давление газообразного кислорода на входе в порты впрыска составит 400 фунтов на квадратный дюйм (27,2184 атмосфер) (давление в камере плюс падение давления впрыска). Плотность газообразного кислорода при давлении 400 фунтов на кв. дюйм (27,2184 атмосфер) и температуре 68 °F или 20 °C определяется законом идеального газа (см. Таблицу II).

Предполагая несжимаемость, площадь нагнетаемого потока определяется

Поскольку мы знаем расход кислорода и желаемую скорость впрыска, мы можем легко найти общую площадь впрыска

Поскольку отверстий должно быть четыре, площадь каждого отверстия равна 0,004375 in2 (2.8 мм2), а диаметр каждого отверстия составляет

Для этих отверстий можно использовать сверло номер 48.

Кислородные форсунки такого же размера можно использовать с двумя топливными форсунками в инжекторе набегающего потока. Отверстия, кислородное и топливное, должны быть просверлены под углом 45° по отношению к торцу инжектора с точкой пересечения потоков примерно в 1/4 дюйма (6,35 мм) внутри камеры сгорания.

Дизайн

Вышеприведенные расчеты обеспечивают размеры, толщину и размеры отверстий для основных компонентов нашего ракетного двигателя. Фактическая конструкция двигателя, однако, требует инженерного суждения и знания механической обработки, сварки и эксплуатационных факторов, поскольку они взаимодействуют, определяя окончательную конфигурацию двигателя и его компонентов. Возможно, лучший способ выполнить окончательный проект - это сесть за стол с соответствующими чертежными материалами и начать составлять проект поперечного сечения двигателя. Масштаб 2/1 (или в два раза больше реального размера) подходит для этих небольших двигателей и позволит конструктору лучше представить себе всю сборку.

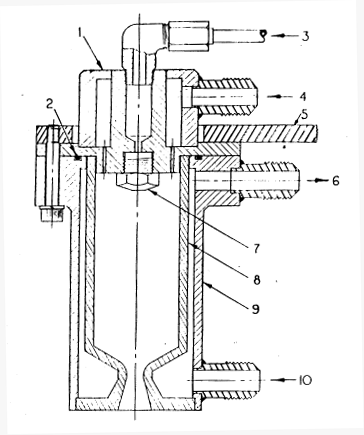

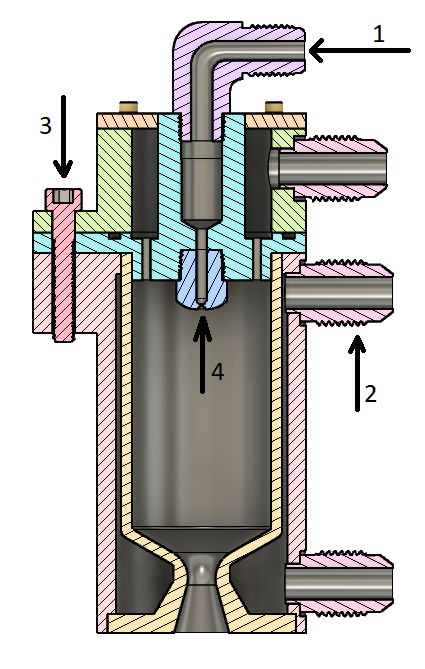

Используя размеры, полученные в примере расчета, и описанную технику проектирования, получается конструкция сборки ракетного двигателя, показанная на рисунке 8. Конструкция двигателя отличается простотой изготовления и сборки.

Изготовление

Изготовление и сборка небольшого жидкотопливного ракетного двигателя не сложнее, чем более серьезные любительские проекты, такие как модели паровых двигателей, бензиновых двигателей и турбин. Поскольку ракетный двигатель не имеет вращающихся частей, динамическая балансировка компонентов не требуется. Однако для создания безопасного, работающего ракетного двигателя обязательно требуется использование качественных, однородных материалов и тщательная техника изготовления.

Для создания правильно спроектированного небольшого жидкотопливного ракетного двигателя требуются следующие машинные и ручные инструменты:

-

6" или 10" токарный станок по металлу, с насадками

-

прецизионный сверлильный станок

-

ручные напильники, штангенциркули, микрометры и т.д.

-

кислородно-ацетиленовый резак или небольшой дуговой сварочный аппарат.

Поскольку правильно спроектированный двигатель будет иметь симметричные детали, фрезерный или строгальный станок не потребуется. Токарный станок по металлу должен иметь точность повторения 0,001 дюйма (0,0254 мм). Сверлильный станок будет использоваться для сверления отверстий малого диаметра и должен иметь высокоскоростной патрон с постоянным ходом.

Измерительное оборудование, такое как штангенциркули, микрометры и т.д., должно быть способно измерять внутренний и наружный диаметр, длину, и должно использоваться для определения местоположения отверстий, углублений и других элементов перед фактической обработкой.

Соединение различных компонентов двигателя особенно важно, поскольку двигатель будет работать при высоком давлении и высокой температуре.

-

инжектор в сборе.

-

уплотнительное кольцо.

-

жидкое топливо.

-

газообразный кислород.

-

крепление двигателя.

-

охлаждающая жидкость.

-

сопло для распыления топлива.

-

камера сгорания.

-

внешняя оболочка.

-

охлаждающая жидкость.

Способности сварщика и применяемые методы сварки должны быть не хуже тех, которые требуются для работы в самолете. Металлические соединения должны быть чистыми, с плотным прилеганием деталей, чтобы обеспечить достаточную прочность и целостность сварного шва. По мере возможности собранные компоненты должны быть испытаны водой (или газообразным азотом, но это опасно) до фактического использования с ракетным топливом. Устранение утечек или изначально некачественных сварных швов должно быть тщательно выполнено с последующим повторным испытанием водой под давлением (так называемое гидроиспытание или гидростатическое испытание).

Как обсуждалось ранее, камера сгорания должна быть изготовлена как цельный блок. Такое расположение, хотя и более сложное с точки зрения обработки, устраняет необходимость в каком-либо соединении между двумя частями; это соединение будет подвержено воздействию горячих продуктов сгорания (5700 °F или 3148 °C) с одной стороны и, по всей вероятности, выйдет из строя. Изготовление камеры сгорания и сопла за одно целое устраняет это потенциальное место отказа. При обработке медной камеры/сопла необходимо соблюдать осторожность, чтобы обеспечить постоянную толщину стенок и правильную конусность в области сопла. Тонкие участки стенок являются потенциальными точками отказа и могут привести к почти немедленному катастрофическому разрушению во время стрельбы.

Обработка внешней оболочки или кожуха менее критична, чем камеры сгорания/сопла. Типичными материалами для этой детали являются нержавеющая сталь или латунь. Внутренний диаметр оболочки должен иметь гладкую поверхность для уменьшения падения давления охлаждения, а внешняя отделка оболочки, которая будет видна всему миру, должна отражать заботу и внимание машиниста. Кожух также содержит входные и выходные отверстия для охлаждающей жидкости. Поскольку охлаждающая жидкость (обычно вода) будет иметь давление на входе от 60 до 100 фунтов на кв. дюйм (4,08 до 6,8 атмосфер), эти порты и фитинги должны быть выполнены с особой тщательностью. Настоятельно рекомендуется использовать фитинги развальцовочного типа с металлическими коническими седлами (например, производства Parker или Weatherland). На корпусе также предусмотрен способ крепления инжектора и крепления двигателя к испытательному или тяговому стенду. Как показано на рис. 8, эти два требования к монтажу могут быть легко объединены для упрощения конструкции. При проектировании оболочки необходимо учитывать не силы тяги (которые малы, обычно порядка 20-30 фунтов (9,07 - 13,6 кг)), а силы давления, которые пытаются отделить инжектор от оболочки. Давление, действующее на область инжектора до точки уплотнения между инжектором и внешней оболочкой, - это давление в камере сгорания, которое обычно составляет от 100 до 300 фунтов на кв. дюйм (6,8 до 20 атмосфер). Сила, пытающаяся отделить инжектор от оболочки, составляет чуть более 600 фунтов (272,15 кг) для конструкции, показанной на рисунке 8, при давлении в камере сгорания 300 фунтов на кв. дюйм (20 атмосфер). Болты, удерживающие два компонента вместе (а в данном случае также удерживающие сборку на испытательном стенде), должны выдерживать это усилие с достаточным коэффициентом безопасности (обычно коэффициент два). Количество и размер необходимых болтов можно определить из таблицы IV, в которой приведена средняя грузоподъемность высокопрочных стальных болтов различных размеров. Однако прочность этих болтов в определенной степени зависит от адекватности резьбы в резьбовых отверстиях, материала резьбы и процедуры затяжки болтов, используемой при сборке.

Таблица IV

Средняя грузоподъемность болтов из высокопрочной стали (коэффициент запаса прочности = 2)

|

Размер болта |

Грузоподъемность, фунт |

|---|---|

|

10-32 |

1500 |

|

1/4-20 |

2400 |

|

1/4-28 |

2750 |

|

3/8-16 |

5800 |

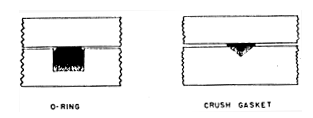

Внешняя оболочка также должна содержать уплотнительное устройство для предотвращения обратного потока газа из камеры сгорания под высоким давлением мимо инжектора. При соответствующей конфигурации конструкции с водяным охлаждением очень желательно использовать уплотнительное кольцо из эластомера. Стандартное неопреновое уплотнительное кольцо (производится рядом компаний, см. список поставщиков) будет надежно работать, если температура окружающего металла не превышает 200-300 °F или 93-148°C. Размеры и конструктивные параметры уплотнительных колец и кольцевых канавок приведены в каталогах производителей.

Другим методом уплотнения является использование асбесто-медной прокладки (очень похожей на те, что используются на автомобильных свечах зажигания, только большего размера; см. список поставщиков). Медная прокладка устанавливается в V-образную канавку, вырезанную в поверхности внешней оболочки в месте уплотнения. Сопрягаемая поверхность инжектора должна быть гладкой и ровной, без следов машиной обработки.

На рисунке 9 показана взаимосвязь между уплотнительным кольцом и медной прокладкой и их сопрягаемыми поверхностями.

Рисунок 9 Детальное описание методов уплотнения кольцевых и вдавливающих прокладок. Размеры канавок уплотнительных колец являются критическими и должны быть получены из справочников поставщиков. Размеры канавки для сминаемой прокладки не критичны; глубина канавки должна составлять около 1/3 толщины не сминаемой прокладки.

Инжектор должен быть изготовлен из меди для обеспечения максимальной теплопередачи от поверхности инжектора к поступающему топливу. Внешняя оболочка инжектора может быть изготовлена из меди, нержавеющей стали или латуни. Однако для достижения наилучших результатов фитинги для впуска топлива (опять же, они должны быть с коническим седлом, типа "металл-металл") должны быть изготовлены из нержавеющей стали. Обычно хорошей идеей является изготовление внешней оболочки инжектора из нержавеющей стали, чтобы впускные фитинги можно было приварить дуговой сваркой. Затем внешняя оболочка может быть присоединена к остальной части инжектора серебряным припоем без ослабления сварных швов впускных фитингов.

Отверстия для впрыска газообразного кислорода (и топлива, если используются струйные форсунки) обычно делаются нумерованными сверлами малого диаметра. При сверлении этих отверстий следует быть предельно осторожным, особенно в мягкой меди. Просверленное отверстие должно иметь вход и выход без заусенцев или сколов. Крайне важно, чтобы перед сборкой детали инжектора были тщательно очищены и зачищены от заусенцев. После сварки инжектора следует использовать горячую воду для тщательной очистки узла инжектора от паяльного флюса и остатков, после чего узел следует окончательно промыть в ацетоне или спирте.

Стандартные изделия.

-

50715K181 Отводы под углом 90°

-

5482K63 Переходники, Наружная труба

-

10F112SHCA Болт

-

5463K291 универсальная насадка-распылитель

P.S. Если нужна 3D модель рассчитанного двигателя то вот ссылка на autodesk360 где она хранится.

Автор:

mIka01