Друзья, сегодня мы расскажем, как над нашими головами совершенно бесшумно техника сделала небольшой шаг вперед, или как один Петербургский подвал внезапно разработал линейку чиллеров.

Итак, в любом новом или хорошо отремонтированном старом здании, имеется система центрального кондиционирования. Она поддерживает микроклимат и вместе с системой вентиляции обеспечивает пригодную для работы людей и машин атмосферу.

Ключевой элемент такой системы – чиллер.

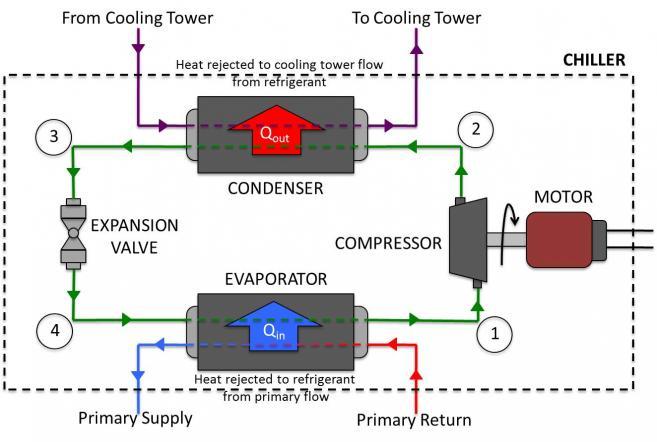

Чиллер (Водоохлаждающая машина) — аппарат для охлаждения жидкости, использующий парокомпрессионный или абсорбционный холодильный цикл. После охлаждения в чиллере жидкость может подаваться в теплообменники для охлаждения воздуха (фанкойлы) или для отвода тепла от оборудования. В ходе охлаждения жидкости чиллер создает избыточное тепло, которое должно быть отведено в окружающую среду.

Чиллер работает следующим образом:

1. Во фреоновом контуре (зеленый) газообразный фреон попадает в компрессор, который его сжимает в несколько раз.

2. Сжатый, но еще газообразный фреон проходит через конденсатор, где к высокому давлению прибавляется еще и пониженная температура, в результате чего фреон конденсируется в жидкую фазу (поэтому конденсатор называется конденсатором).

3. Жидкий фреон проходит через терморасширительный вентиль, который по сигналам датчика регулирует его подачу.

4. Жидкий фреон попадает в испаритель, где принимает теплоту от циркулирующей воды (она поступает от потребителя холода, например, офисного кондиционера или системы охлаждения станка). Получив достаточное количество теплоты от воды, фреон испаряется, и все повторяется снова: вода от потребителя охладилась, а фреон полетел дальше.

Схема:

Эта схема холодильной установки стара как вся промышленность и ничего более изысканного человечество так и не придумало. Все известные на данный момент тепловые циклы умещаются в цикл Карно. Так что, как и автомобильная промышленность, «холодилка» работает над деталями: совершенствуются конденсаторы, испарители, компрессора и пр. Причем это небольшое количество деталей дало довольно большое множество схем и типов холодильных машин, каждые из которых нашли свою область применения.

В данной статье мы говорим о тех больших машинах, которые устанавливаются на крышах офисных зданий, заводов, ЦОДов и т.д. Такие машины имеют мощность от 0,5МВт и до 2-3МВт. Дальше имеет смысл строить полноценные градирни.

В классическом виде такие машины выглядят вот так:

На нижнем ярусе мы видим два винтовых компрессора (зеленые). За компрессорами видно кожухотрубный испаритель (фото ниже, окрашены в черный). На втором ярусе расположены V-образные градирни, которые играют роль конденсатора. Ну и, разумеется, электрошкаф с силовой электроникой и блоком управления.

А теперь предисловие.

Год назад в наше бюро обратилась компания Felzer, которая на тот момент успешно производила чиллеры различных мощностей, модификаций и назначений. Ситуация обстояла так, что у компании было много разнопрофильных заказов, под каждый из которых нужно было выбирать машину из имеющихся линеек и слегка «допиливать» контуры, металл и прочее. Компоненты заказывались под каждую машину отдельно, металл производился по стандартной документации, но с учетом корректировок.

Руководством компании было принято решение разработать линейку чиллеров, которая бы охватывала наибольший диапазон заказов, при этом свести количество уникальных для каждой машины деталей к нулю, ну и, конечно, чтобы она хорошо выглядела. Хотелось иметь ряд стандартных компонентов прямо на складе, выбирать то что нужно и собирать заказанную модель.

Конструкторский отдел компании был загружен текучкой. Если нанимать новых конструкторов, то их нужно сначала обучать всем техническим нюансам, потом контролировать процесс проектирования, после чего, либо поставить на текучку, либо уволить. Было решено отдать эту задачу на аутсорсинг нам. Так сложилось, что главный конструктор и генеральный директор учились у профессора Бариловича (проф. Барилович) в Политехе, поэтому тематика холодилки и теплотехники в целом была более, чем знакома.

Наше бюро, начав глубокое изучение темы, выяснилось, что

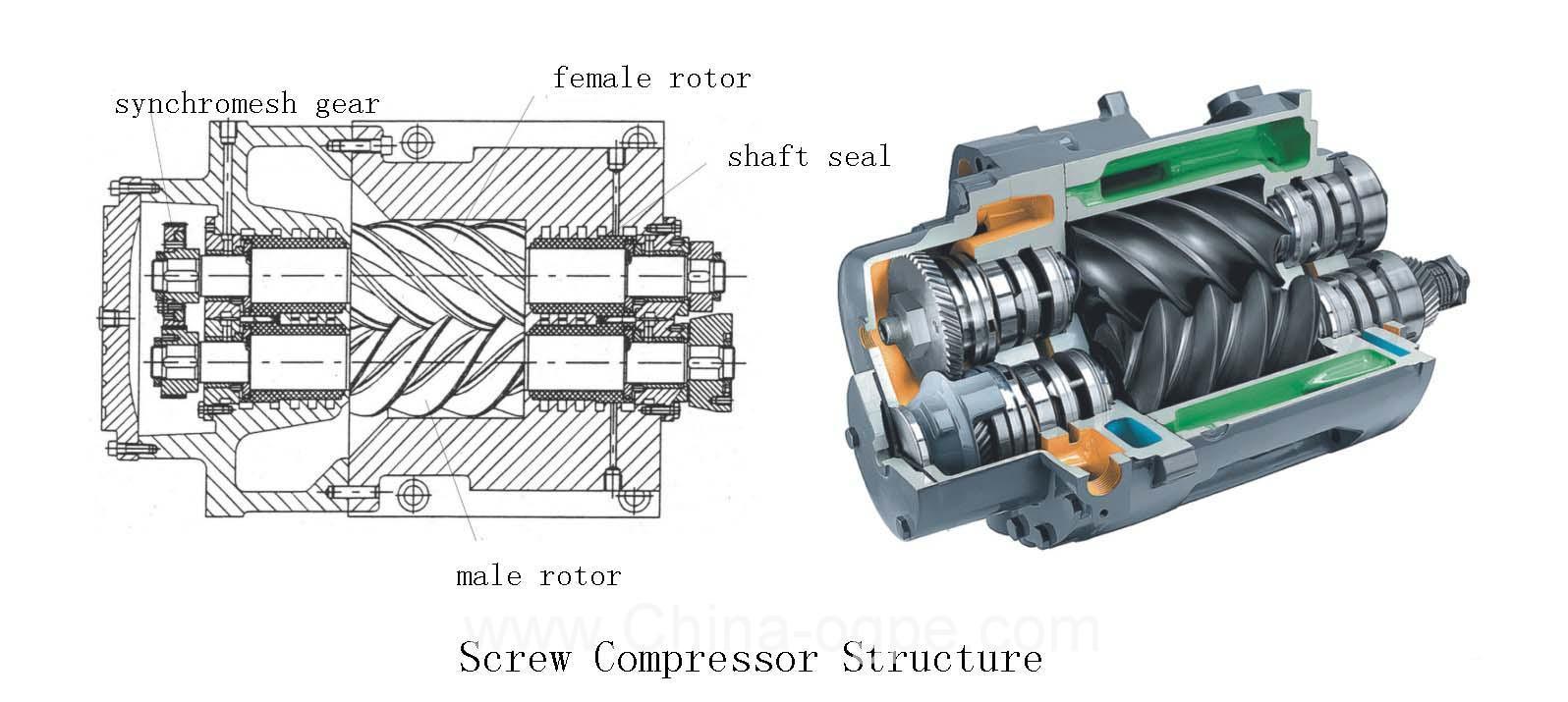

, во-первых, да, везде стоят винтовые компрессоры, а, во-вторых, на ответственных объектах их часто резервируют, то есть ставят дублеры.

Винтовой компрессор выглядит вот так:

А работает он вот так:

Тут все понятно: роторы вращаются, захватывают объем газа, проталкивают его вдоль оси, при этом рабочая камера геометрически уменьшается, сжимая газ. Мощность таких компрессоров регулируется геометрией роторов и мощностью электродвигателей, которые приводят их в действие. Широкий диапазон одна модель не охватывает. Ставить нужно один-два плюс резерв, так что особую модульность не построить.

Какая же есть альтернатива?

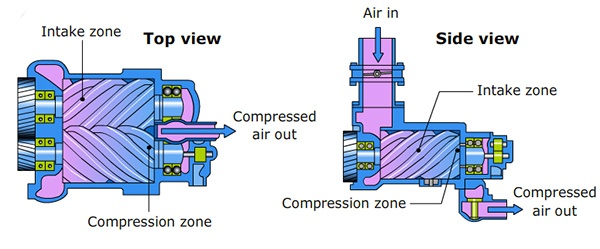

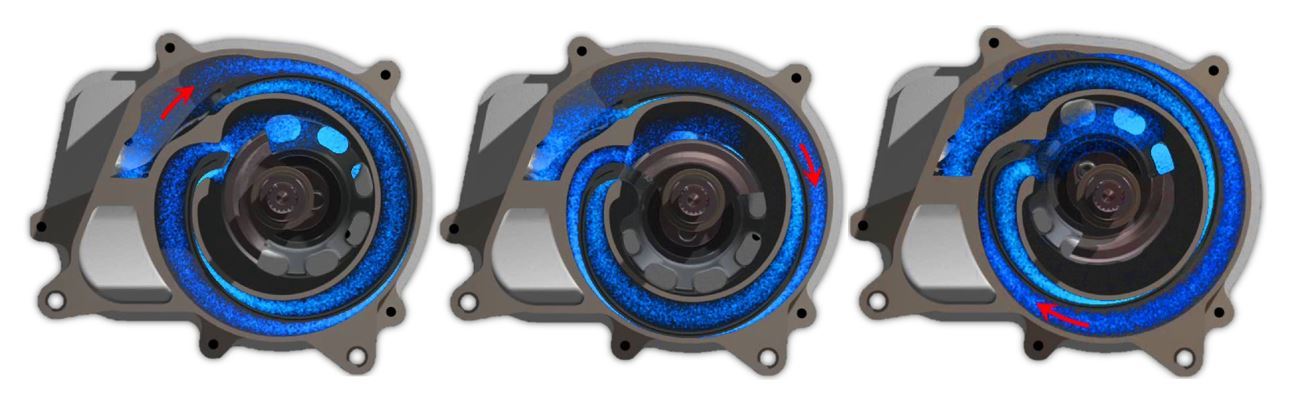

Спиральные компрессоры. Они работают по схожему принципу, только вместо винтов в них используются концентрические спирали.

Одна спираль остаётся неподвижной, а другая — совершает эксцентрические движения без вращения, благодаря чему обеспечивается перенос рабочей среды из полости всасывания в полость нагнетания.

Схема работы:

На таких компрессорах строятся младшие машины (меньшей мощности) компрессоры объединяются в сборки по два (duo), три (trio) и четыре (quatro) агрегата. Это связано с тем, что самые мощные компрессоры ограничены высотой самих спиралей. Если мощность электродвигателя, который приводит в действие одну из спиралей, можно повысить, то с самой спиралью есть некоторые проблемы. Спирали бОльшей высоты довольно сложно производить, и связано это целым узлом проблем с прочностью, мехобработкой, контролем и пр.

Для машины мощностью 250кВт можно применить сборку из таких компрессоров, а вот для машины мощностью 1МВт пришлось бы заставить компрессорными сборками весь нижний ярус, так что не осталось бы места даже для испарителя, пришлось бы выращивать машину вверх, а нельзя. Модульность есть, но ее не хватает для всего диапазона линейки.

Но именно в то время, когда мы приступили к разработке, произошло интересное: компания Copeland (производитель спиральных компрессоров, подразделение компании Emerson) анонсирует новость о том, что им удалось наладить выпуск спиралей бОльшей мощности, причем если раньше старшим компрессором был агрегат мощностью 30 лошадиных сил, то теперь — 60 лошадиных сил (страница Copeland про компрессоры 60л.с.).

И тут мы поняли: вот оно! Начались активные согласования с конструкторами заказчика, предварительные расчеты и прикидки компоновки.

Одним из ключевых аргументов в пользу этого решения был вопрос резервирования. Если машина на винтовых компрессорах нуждалась в резервировании, то ставился дополнительно такой же компрессор, а это, к слову, один из самых дорогих компонентов чиллера. В нашем случае можно было поставить в резерв меньшее количество компрессоров, т.к. вероятность выхода из строя одного из двух винтовых компрессоров выше, чем вероятность выхода из строя шести из двенадцати компрессоров одновременно.

Совместно с руководством заказчика приняли решение делать именно так, и постепенно начала рождаться линейка AirPlus. Здесь хорошим подспорьем оказалось то, что в Felzer пришел заказ на чиллер той мощности, который попадал в диапазон нашей линейки, поэтому появилась отличная возможность «откатать» нашу конструкторскую документацию в условиях реального производства.

Здесь мы сделаем ремарку о том, что связь с производством была только по скайпу, сам завод находится в Риге на базе Рижского Вагонострительного Завода (RVR). У нас имелся список производственного оборудования, набор «хотелок» технического директора, видение конструкторов заказчика и куча историй о том, как делать не надо.

Началась рутина и для нас: чиллер строили, мы получали feedback, вносили корректировки в конструкторскую документацию.

Идея нашей линейки не была новой. Мы выращивали чиллер от младшей машины к старшей через удлинение машины. Тут надо было поймать баланс между длиной стандартного листа, рабочим полем листогиба, габаритами транспортных контейнеров, прочностью всей конструкции и прочими факторами.

Пробную машину построили и отгрузили, после чего пришел заказ на две почти самые мощные машины линейки. Именно те, о которых мы переживали, что они прогнутся при траверсировании, что рама «пойдет винтом» и прочее. Конечно, мы произвели необходимые расчеты, но даже самое точное моделирование методом конечных элементов не всегда дает результат, описывающий реальное положение дел.

Вот эти машины:

Монтируется первый ярус: видны компрессорные сборки, два пластинчатых испарителя

Распаиваются патрубки градирен:

Монтируются компоненты электрошкафа:

Машина в сборе:

Эпилог.

К своему разочарованию, мы обнаружили, что не были первопроходцами в этой области. Множество компаний, которые имеют большой R&D блок, уже держали руку на пульсе и выпустили подобные линейки или расширили старые почти параллельно вместе с нами. Но, как бы то ни было, оказалось довольно приятно находиться на передовой.

Страничка с фотографиями на сайте бюро FORMA

Страничка с другими работами в области промышленности

Автор: Forma

Актуальная ссылка на сайт студии – https://www.forma.com.ru