Приветствую читатель!

Так получилось, что в последнее время моя компания соседствует с бизнес инкубатором, в котором изобилие молодых и амбициозных товарищей, считающих, что сляпанная за вечер поделка из говна и палок arduino и проводков это и есть конечный продукт, который они завтра будут продавать миллионами. Спорить с ними бесполезно, да и рассказ о величине пропасти между макетом и серийным изделием не уложить в 2 предложения, поэтому я пишу этот пост.

Я хочу вам рассказать свой опыт создания серийного устройства (пока <1000 шт).

Что было в начале

На момент разработки можно сказать, что я ничего не понимал в производстве электроники, хотя имел опыт разработки (причем большой) довольно сложных изделий. Но весь этот опыт заканчивался разработкой схемы, платы и написания программы/руководства по настройке и передачей КД в отдел производства. Теперь же мне предстояло узнать всю боль и цену ошибок.

Устройство

Идея устройства была проста и хороша. Когда я занимался майнингом, мои фермы (на базе ПК) частенько зависали, это толкнуло меня на поиски аппаратного сторожевого таймера (Watchdog). Меня удивила большая стоимость таких изделий (на начало 2014 года самое дешевое решение стоило 800р), а также устаревшая схемотехника (soft usb, atmel/pic, миллион компонентов). Решил сделать свой велосипед… Накидав макет я сделал и заказал платы.

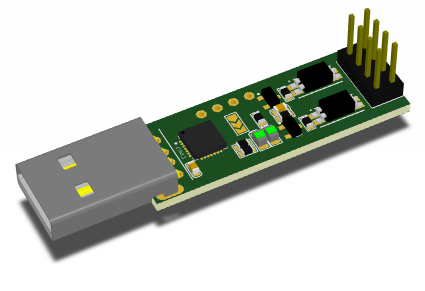

Первая версия V1.0 USBWatchDog выглядела так

Связка CP2102 + младший STM32F0 (на момент разработки в сумме в розницу 70р), оптопары, транзисторы, разъемы, рассыпуха. Платы были заказаны на общей заготовке (по 20шт) неразделенные на seeedstudio.com. Тогда ради пары тысяч экономии я был готов разделять платы дремелем (теперь ни за что!!!).

Оглядываясь сейчас на первую версию могу сказать, что она была сделана крайне не оптимально — связка CP2102 + МК, много компонентов для перестраховки, много точек пайки, ошибки в схемотехнике. Первая версия содержала 32 компонента (с 2х сторон) и 140 точек пайки.

Основные выводы, которые я сделал после изготовления вручную 150 плат первой версии:

— платы должны быть либо отдельно, либо в панели (разделенные на перемычках). Разделить вручную можно 2-10, но не 150.

— компоненты подбирать так, чтобы можно было паять либо только паяльником, либо только феном. Для ручной пайки QFN — зло. Опять же можно поставить 10-20 микросхем, но не 150.

— схемотехнических ошибок допускать нельзя (нужно макетировать и на 100 раз все перепроверять). Припаять 150 перемычек это боль, да и вид изделия уже не торт, можно ошибиться так, что платы в мусор.

— 10ти кратный запас по компонентам излишен. Подбирать элементы с умом. Лишний транзистор при партии 150 штук это 150 транзисторов. А в стоимость конденсатора входят 2 точки пайки, которые на порядок дороже его самого.

— обязательно нужен стенд + ПО для прошивки/проверки. Очень много времени теряется на неподготовленное тестирование.

— провода подключения — это отдельная боль. Нужно искать либо готовые, либо конторы, которые их делают.

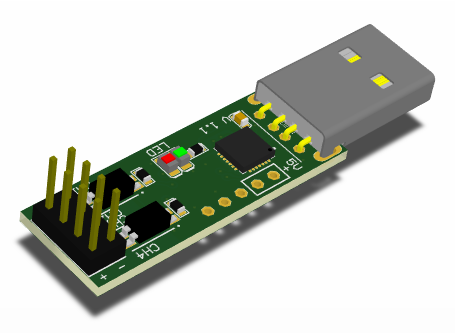

Версия V1.1 тираж 100 плат.

Были решены некоторые проблемы:

— платы стали отдельными.

— подправил схемотехнику — стала легче сборка.

— убрал некоторые «лишние» компоненты.

В итоге 21 компонент (с 2х сторон) и 110 точек пайки.

На этой партии у меня появился монтажник — замечательная девушка, паяющая без косяков, быстро и красиво (Катюха привет!!!). И я немного расслабился ведь тиражирование теперь ее проблема, но потом она уехала и пришлось опять оптимизировать и включать голову… так появилась v2.0.

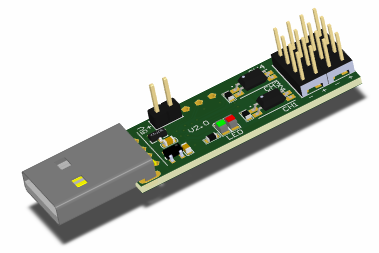

Версия V2.0 тираж 150 плат.

Основные изменения:

— ушел от связки CP2102 + МК в пользу STM32F042 в копусе LQFP32 с интегрированным usb. Такой МК ставится паяльником, что ускоряет монтаж и сводит брак к нулю.

— добавилась система питания 5->3,3В.

— добавили дублирование выходных каналов для подключения внешних кнопок.

— сократили номенклатуру устройств — склад стал оптимальнее.

— нашли производителя проводов для подключения. Как гора с плеч.

Итог 22 компонента (с 2х сторон) и 105 точек пайки.

Продолжало беспокоить сложное подключение устройства для реализации главной «фишки» нашего устройства — функции ВЫКЛ/ВКЛ для материнских плат, которые при зависании не перезапускаются кнопкой RESET. Необходимо было подключение внешнего источника (например дежурных +5В).

В это время стремительно начал идти в гору доллар, а с ним и стоимость компонентов и плат… нужно было что-то делать и мы сделали.

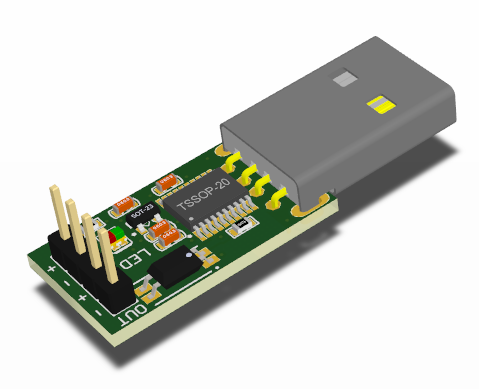

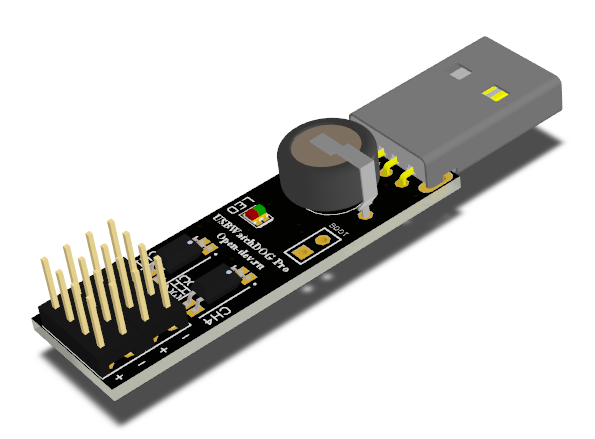

Lite и Pro тираж 500 плат.

Идея была в разделении устройств на минимально функциональное и полнофаршное.

Главные изменения:

— панелизация по 10 шт — облегчило монтаж.

— переход на 20 ногий STM32F042 + изменение схемотехники.

— у Lite односторонний монтаж.

— у Pro резервный источник на борту. Теперь нет проблем с подключением.

Итого Lite 12 компонентов (с одной стороны) и 50 точек пайки.

Pro 23 компонента (с 2х сторон) и 90 точек пайки.

Если обобщить проблемы, возникающие при большом тиражировании, то получится следующий список:

- Комплектующие Быстро достать большую партию микросхем за вменяемые деньги не так то просто (особенно для частника). Сейчас мы пользуемся услугами Элитана, ЧипДипа (кто бы мог подумать), Платана(пассивка) и Китаем (если позволяют сроки, и поставщик проверен).

- Производство плат Сначала заказывали в Китае (seeedstudio.com), но при текущем курсе рубля Резонит выгоднее. Самый простой пункт.

- Монтаж Самый оптимальный путь по моему мнению — сначала паять самому(понять все косяки и исправить их), затем отдать стороннему монтажнику (сейчас цены порядка 0,7-2р за точку). Далее можно отдать на автоматический монтаж (например в тот же Резонит). Довольно дорогая подготовка (на момент публикации статьи 11000р) и точка пайки до 0,5р. При монтаже на автомате (и у некоторых монтажников) 2х сторонний монтаж стоит денег (у Резонита 2000р), поэтому монтаж платы, у которой все элементы на одной стороне, дешевле.

- Настройка/проверка/упаковка На начальном этапе хорошо, когда этим занимается сам разработчик — он начинает понимать все проблемы своего изделия и может их исправить. По написанной инструкции и на настроечном стенде эту работу может делать специально обученный человек.

Вот такой большой путь маленького устройства! Хочется отметить, что описан пример из личного опыта, довольно простого устройства одноплатного и бескорпусного — идеальный вариант для обучения.

Автор: vladimir_open-dev