От Маркса и до Маска, то есть уже более 200 лет, люди мечтают о фабриках, которые работают без людей. Казалось бы, три промышленные революции вплотную приблизили нас к внедрению полностью автоматизированных заводов. Однако история таких производств не всегда счастливая — в попытках создать lights out factory терпели крах визионеры уровня Стива Джобса и Илона Маска, примеры действующих «бесчеловечных» фабрик единичны, а некоторые лидеры индустрии вроде Toyota вовсе заменяют машины людьми. Рассказываем, станут ли роботы «могильщиками» пролетариата, чего не хватает для тотальной автоматизации и какие есть компромиссные решения.

Есть такая шутка: фабрика будущего будет настолько автоматизированной, что в её штате останутся только два рабочих — сторожевая собака и человек, подсыпающий ей корм. И другая вариация: нужны только человек в комнате управления и сторожевая собака (следить, чтобы человек ничего не трогал).

Такова концепция полностью автоматизированной фабрики (по-английски lights out factory, то есть фабрика, в которой можно выключать свет, потому что роботам он не нужен). Ещё одна особенность — в таком предприятии человек не вмешивается в производство, а только обслуживает средства этого производства.

Путь к light out factory всегда казался безальтернативным. Дедушка политэкономии Давид Рикардо писал в 1817 году: «Всякое повышение заработной платы толкает вновь сбережённый капитал в ещё большей степени к применению машин. Машины и труд находятся в постоянном соперничестве…». А его «духовный внук» Карл Маркс в 1857 году так описывал фабрику будущего: «…Средство труда проходит через различные метаморфозы, из которых последней является машина или вернее автоматическая система машин… приводимая в движение автоматом, такой движущей силой, которая сама себя приводит в движение. Эта автоматическая фабрика состоит из множества механических и интеллектуальных органов, так что сами рабочие определяются только как её сознательные члены».

Теоретики политэкономии были только отчасти фантастами, потому что к началу XIX века первые эксперименты с автоматизацией уже начали проводить.

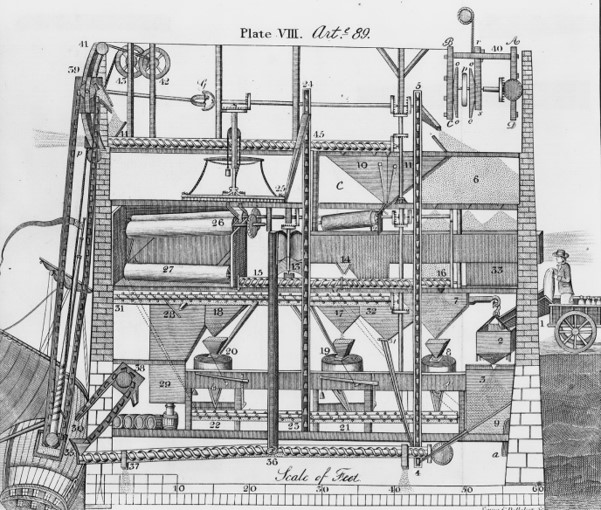

Цепи и кольца: как работала первая автоматизированная мельница?

В 1784 году Оливер Эванс построил первую автоматизированную мельницу неподалёку от Ньюпорта (шт. Делавэр, США), где в те годы был бум мукомольного производства. Мельница на гидроприводе работала непрерывно, используя разные для обработки зерна ковшовые элеваторы, конвейерные ленты, винты Архимеда и спусковые устройства. Основанный на деревянных деталях, кожаных ремнях и передаточных колёсах, механизм сократил число мельников с четырёх до двух — один рабочий засыпал зерно, а другой упаковывал муку.

Оливер Эванс построил мельницу не сразу. В течение нескольких лет он постепенно заменял людей на отдельных этапах производства механизмами, пока не свёл число рабочих к минимуму. Источник: James Poupard / Wikimedia Commons

Эванс сократил рабочие руки, увеличил чистоту и скорость производства муки. Но мукомолы США поначалу проигнорировали разосланные во все концы предложения бесплатной лицензии каждому первому, кто подрядит Эванса на модернизацию мельницы. Изобретатель столкнулся с проблемой, которая в будущем ни раз возникнет перед визионерами автоматизации, — создавать такие системы дорого. Успех пришёл только через пять лет, когда владельцы крупных мукомольных производств инвестировали в его ноу-хау и прототипы автоматизированной мельницы Эванса работали в разных уголках США до 1870-х гг.

Но ограниченность технологий оставила тогда идеал автоматизированной фабрики несбыточной мечтой. Следующий «подход к снаряду» состоялся уже в эпоху электричества и поточных линий.

На вторых ролях: что делали рабочие на первой автоматизированной фабрике?

Ллойд Рэймонд Смит, унаследовавший в 1914 году американскую машиностроительную корпорацию A. O. Smith, как-то посетил похороны рабочего. Во время церемонии он с грустью спросил: «Почему человек тратит большую часть жизни на работу, которую могут делать машины? У людей слишком много способностей, чтобы их обрекали на такой скучный труд».

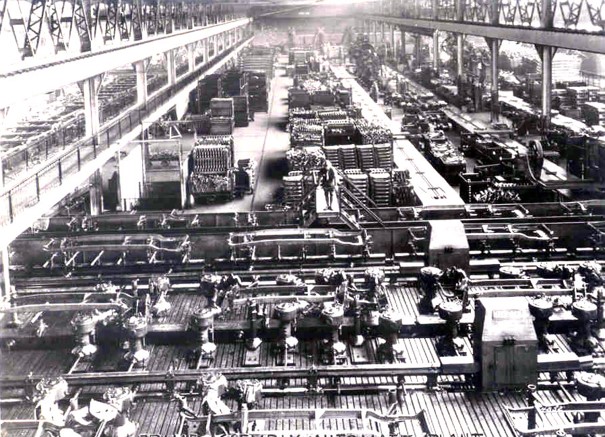

В 1921 году под его руководством была создана автоматизированная фабрика по производству автомобильных рам. Она состояла из четырёх производственных линий, выстроенных в форме прямоугольника. В середине комплекс конвейеров перемещал сотни деталей назад и вперед между различными станциями – для резки и формовки, сборки и покраски. Каждая рама производилась за 552 операции. Выйдя на проектную мощность, завод создавал до 10 тыс. рам в день при участии 200 операторов, тогда как его аналог с ручным трудом производил 3 тыс. рам в день усилиями 2 тыс. рабочих.

Вид на производственную линию автоматизированной линии по производству рам. Сама корпорация A. O. Smith назвала её Mechanical Marvel («механическое чудо»). Источник: Smithpumps

Хотя фабрика A. O. Smith не была полностью автоматизированной, её новация состояла в том, у что рабочие не взаимодействовали с продукцией. Они только обслуживали станки, заменяли оснастку и отгружали материалы. Оставаясь редкостью, завод проработал до 1950-х гг., когда автоматизация начала набирать — буквально — пугающие обороты.

Страх и ненависть в General Electric

В 1952 году бывший сотрудник компании General Electric (GE) Курт Воннегут описал в романе «Механическое пианино» будущее, в котором машины заменили рабочих на производстве. Последним в этом мире места не нашлось, зато инженеры и менеджеры превратились в элиту. Идея романа пришла Воннегуту в годы работы в пресс-службе GE, где он писал о последних разработки технологического гиганта.

Пророчество писателя постепенно сбывалось. В конце 1950-х гг. экономика США впала в депрессию. Корпорации начали массовые увольнения. General Electric отправила по домам 25 тыс. рабочих к лету 1958 года. Одни полагали, что дело в очередном «дне» бизнес-цикла. Другие предположили, что результатом изменений в экономике стало массовое внедрение машин в предкризисное десятилетие. Журнал The Nation окрестил спад «Автоматизационной депрессией».

Локомотивом автоматизации была и GE, которая заменяла не только промышленных рабочих, но и впервые применила в управлении компьютеры (сначала IBM 701, а потом UNIVAC I), отправляя на биржу труда офисных клерков. Чтобы обосновать необходимость автоматизации, General Electric даже показывала рабочим пропагандистский фильм Toshiba in Progress, призванный напугать их успехами автоматизации у конкурентов из Японии (да-да, это про нас).

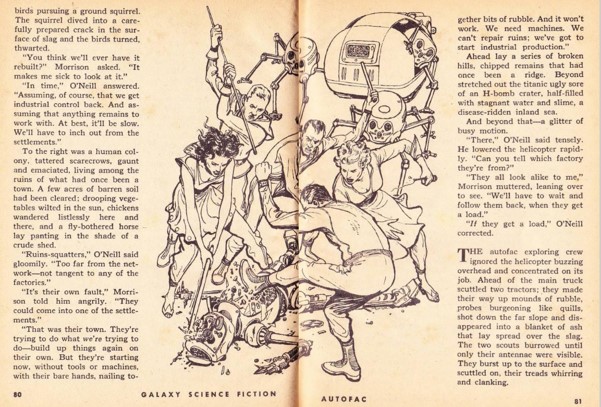

Увольнения продолжались, а страх перед машинами нарастал. В 1955 году был опубликован рассказа Филипа Дика «Autofac», в котором фантаст описал восстание полностью автоматических фабрик, вышедших из-под контроля и монополизировавших ресурсы планеты для самовоспроизводства.

Профсоюзный актив выражает решительный протест против массовых увольнений в связи с автоматизацией. Источник: Galaxy Science Fiction, ноябрь 1955 г.

Очнулись профсоюзы, которые потребовали компенсаций за вытеснение рабочих роботами. General Electric стала выплачивать пособия на время переобучения. Но помимо общественных страхов, проявились технологическими и экономические препятствия на пути к полной автоматизации. Роботы не были так уж хороши: с одной стороны, они были дорогими, а с другой — не всегда давали качественный продукт. А «допиливание» станков стоило ещё дороже.

Стало ясно, что далеко не всё, что можно автоматизировать, нужно автоматизировать. Гигант General Electric обошёлся лишь одной фабрикой lights out, выпускавшей без рабочих по 10 тыс. электроламп в час. В целом автоматизация сохранилась на уровне отдельных этапов. Следующую попытку максимально автоматизировать производство предприняли уже наши знаковые современники в компьютерную эпоху.

Почему у Джобса и Маска не получилось с роботами?

В середине 1980-х Стив Джобс занялся производством нового ПК для науки и образования. Идеальный компьютер, конечно, должна создавать идеальная фабрика. Для неё были закуплены новейшие роботы, выполнявшие впоследствии 90% операций, а удельные затраты на труд, по словам Джобса, должны были сократиться до 2% от цены одного компьютера. Причём складывались они из зарплат персонала, на 70% состоявшего из обладателей учёных степеней.

Однако уже в 1992 году фабрика компьютеров, получивших название NeXT, тихо закрылась. Хотя она могла производить 10 тыс. единиц в месяц, в 1988 году с конвейера уходили только 400 компьютеров, а ещё несколькими годами позже — всего 100 единиц. Стив Джобс боялся перепроизводства из-за слабого спроса. Идеальный компьютер с идеальной фабрики получился дороговатым: одна модель стоила 6,5 тыс. долларов, другая — 9,9 тыс. Объёмы продаж не покрывали инвестиции в дорогих роботов.

Другой визионер потерпел крах в борьбе за тотальную автоматизацию не из-за экономики, а из-за техники. В начале 2018 года компания Tesla не смогла достичь заданных объёмов производства новой модели Tesla 3 — самого массового электрокара от Илона Маска. В интервью CBS Маск утверждал, что хотя производственная линия Tesla 3 была самой роботизированной на планете, именно её несовершенство и ненадёжность виноваты в задержках. В итоге её пришлось остановить и вернуть на фабрику рабочих.

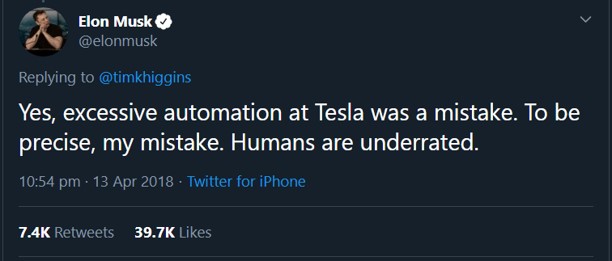

Позже Маск написал в Twitter: «Да, чрезмерная автоматизация на Tesla была ошибкой. Точнее говоря, моей ошибкой. Мы недооценили людей».

Тот самый твит. Источник: elonmusk / Twitter

Роботы и сварные швы

Наверное, Илону Маску есть что обсудить с Мицуру Каваи, начальником производства и исполнительным вице-президентом Toyota, 72-летним японцем, начинавшим с низов заводской иерархии. Придя в компанию в 2015 году, Каваи обнаружил, что роботы-сварщики оставляют в основании Toyota Land Cruiser слишком широкий сварочный шов, к тому же с дефектами. Их отключили и заменили живыми сварщиками. Результат: расход электродов уменьшился на 10%, а качество сварки улучшилось. Доля автоматизации в производстве Toyota за последние десять лет почти не выросла, а замены роботов людьми стали весьма частыми. Комментируя идею lights out factory, Мицуру Каваи сказал: «Такая фабрика обречена застрять на одном уровне развития. Роботы не умеют улучшать процессы. В отличие от людей».

Впрочем, не исключаем, что когда-нибудь и роботы начнут улучшать процессы. Чем больше они получают черт человека, в частности, «органы чувств», тем лучше они заменяют нас.

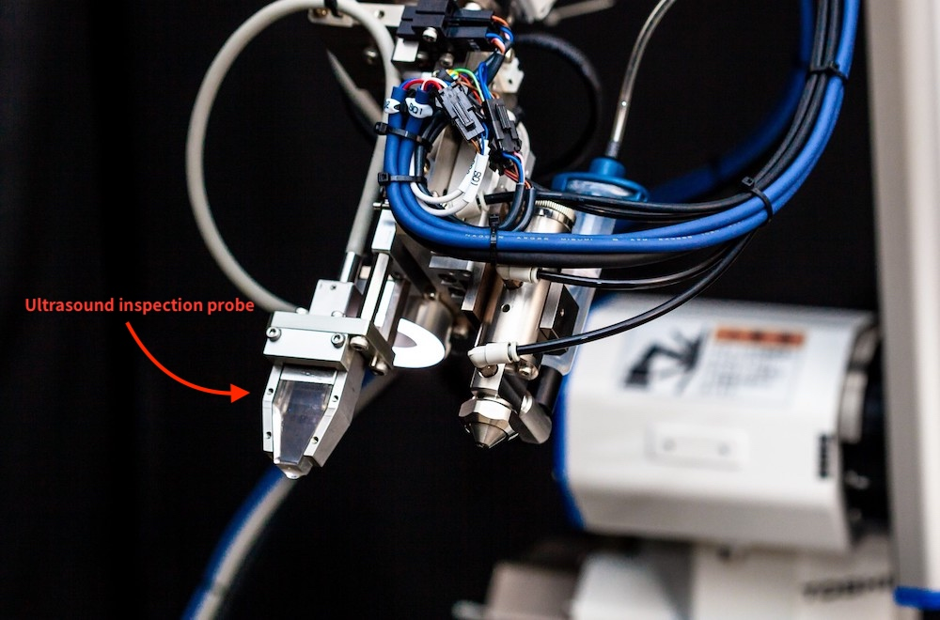

Вот пример. Автомобиль состоит примерно из 30 тыс. деталей, многие из которых стыкуются между собой с помощью сварки в 4-5 тыс. местах. Раньше качество сварки в этих частях проверял человек, который для этого орудовал долотом, скажем, между сваренными металлическими пластинами. Мы в Toshiba создали робота под названием Matrixeye, который с помощью ультразвукового «зрения» создаёт 3D-картинку сварочного соединения. Для этого робот сам находит идеальный угол, чтобы «просветить» узел, а затем анализирует качество сварки. Если раньше на инспектирование одного соединения у рабочего уходило 30-40 секунд, то теперь — у робота — всего 7 секунд, причём без применения грубой силы.

В основе робота новая технология Tilt Estimation Enging, которая на основании данных отражения ультразвукового сигнала, измеренных Matrixeye, оценивает наклон сварной детали, а затем робот автоматически корректирует угол контрольного зонда. Источник: Toshiba

Правда, оценку качества Matrixeye пока контролирует человек, который и принимает решение — пустить деталь дальше по конвейеру или снять как брак.

А вот наши коллеги из корпорации FANUC, которые 20 лет назад создали первую и единственную полностью автоматическую фабрику, вовсе могут не навещать своих автоматических друзей неделями

В тени Фудзи: на сколько дней отключают свет в lights-out-фабрике?

Один из крупнейших в мире производителей роботов — японская компания FANUC (Factor Automated Numerical Control) ещё в начале 2000-х создала полностью автоматизированную фабрику, правда, известно о ней немного — компания очень любит секретность, а её основатель даже спрятал штаб-квартиру от праздного любопытства за массивом высаженного леса у подножья Фудзи.

Известно, что фабрика производит роботов (прямо как в рассказе «Autofac»). Выкрашенные в ярко-жёлтый фирменный цвет машины создают примерно 50 роботов в день без участия людей. В таком режиме фабрика работает до 30 дней, после чего её навещают специалисты по техобслуживанию. Вице-президент американского представительства FANUC Гэри Зайвиол, описывая эту lights out factory, хвастается: «Мы не только свет гасим, мы также выключаем отопление и кондиционеры».

Фирменный цвет компании FANUC — жёлтый. В него выкрашены станки, корпуса заводов у горы Фудзи, и даже генеральный директор раз в год приходит на работу в лимонном пиджаке. Источник: YouTube-канал FANUC Europe

По-видимому, в скором времени полностью автоматизированных фабрик у FANUC станет больше. Производитель разрабатывает платформу для настройки промышленных роботов с помощью программных приложений. По сути, FANUC собирается стать чем-то вроде Alphabet или Apple, чтобы получить доход от разработчиков ПО для промышленных роботов. Но в задумке FANUC есть и более глубокий смысл: их платформа может задать общий стандарт разработки приложений, который позволит интегрировать самые разные роботизированные системы, в том числе на основе Big Data и AI, что упросить в будущем создание полностью автоматизированных фабрик.

Теперь давайте посмотрим, какие технологии и тренды приведут человечество к исполнению мечты о lights-out-фабриках.

Дешевле, подвижнее, умнее

Изменения в экономике и образовании, а также новые технологии в сфере обработки данных, искусственного интеллекта и программного обеспечения уже закладывают основы для полной автоматизации производств.

Научиться робототехнике становится проще. Если ещё 10-15 лет назад инженеры в области робототехники были редкими и дорогими, то сегодня их становится всё больше, а учить строить роботов начинают со школьной скамьи — специализированные классы появляются в том числе в российских школах. Одновременно стало доступнее ПО, с помощью которого можно создавать и тестировать приложения для роботов.

Роботы умнеют. Ещё 20 лет назад робот выполнял ряд однообразных операций, на которые был запрограммирован. Соответственно, различные этапы производства требовали разных роботов — одни передвигали заготовку, другие — резали, третьи — красили и т. д. Сегодня роботы могут интегрировать информацию от разных датчиков и адаптироваться к изменяющейся среде. К примеру, роботы проверяют качество сварного шва (передайте кто-нибудь Мицуру Каваи).

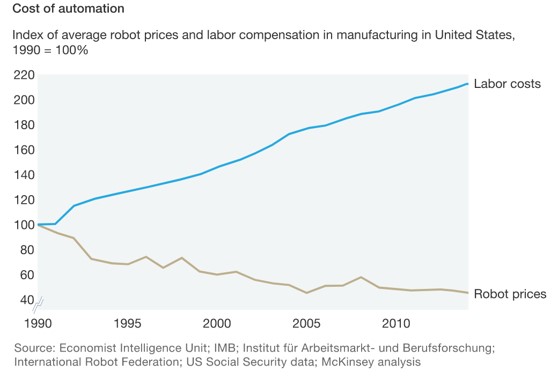

Роботы дешевеют. По данным McKinsey, за последние 30 лет средняя стоимость промышленного робота сократилась в два раза. Расходы на рабочую силу при этом растут из-за повышения зарплат в развивающихся странах. Потребность в автоматике странах БРИКС между тем повышается, но местные производства нуждаются в недорогих работах. Чтобы удовлетворить этот спрос, ведущие мировые производители и дальше будут удешевлять технологию.

Люди дорожают, а роботы дешевеют. Источник: McKinsey&Compan

Роботы становятся «гибкими». Поскольку машины умнеют, их органы чувств множатся, а способность обрабатывать информацию улучшается, они становятся более универсальными. Их можно адаптировать под разные задачи, в том числе и небольшого производства. К примеру, в Японии с помощью стереоскопической визуализации роботов научили собирать клубнику, определяя её степень зрелости. А технологии IoT вместе с анализом больших данных позволят машинам делиться между собой опытом, полученным в результате проб и ошибок.

Роботы становятся сговорчивее. Упрощается и программирование роботов, а с развитием распознавания речи появится возможность отдавать им устные команды.

Роботы становятся сосредоточеннее. Большинство роботов способны контролировать движения с точностью до 0,1 мм, хотя уже появляются прототипы с точностью до 0,02 мм, и это наверняка не предел. Значит роботы заменят квалифицированных рабочих, которые, скажем, обрабатывают драгоценные камни или собирают мелкие электронные устройства. При этом уже есть контроллеры, способные управлять одновременно десятками осей, поэтому роботы в будущем будут работать в команде всё эффективнее.

Роботы становятся подвижными. Автоматизированные транспортные средства (AGV) «отрывают» роботов от пола и заставляют двигаться по цеху. Сенсорное управление и 3D-визуализация даёт им свободу передвижений, а это значит, что машины не будут привязаны к одной задаче, а смогут переключаться на разные «фронты» работ.

Как видим, роботы медленно, но верно превращаются если не в людей, то по меньшей мере в рабочих. И история показала, что машины могут очень быстро вытеснять живую рабочую силу. Что же произойдёт с синими воротничками и есть ли компромисс между машиной и человеком?

«Могильщики» пролетариата: сделают ли роботы нас безработными?

По прогнозам экспертов PwC, к середине 2030-х гг. 30% рабочих мест во всех отраслях экономики окажутся занятыми роботами. Наибольшая доля таких в транспорте (50%), затем следуют финансовые услуги (30%) и здравоохранение (20%). А непосредственно на производстве, по прогнозам McKinsey, 78% позиций, связанных с физическим трудом, могут быть автоматизированы.

Но несмотря на прогнозы исследователей, остаётся много препятствий на пути к тотальной автоматизации. Прежде всего о них говорят специалисты-практики. К примеру, старший инженер занимающейся автоматизацией компании Midwest Engineering Systems (MWES) Питер Грэтчмэйр, говорит: «Если клиент хочет вложиться в автоматизацию, то мы сперва просчитываем зависимость между стоимостью оборудования и возвратом инвестиций с точки зрения труда, качества и производительности. И если это значение превышает двухлетнюю доходность, обычно инвестиции нежелательны».

Именно поэтому всё чаще в качестве альтернативы предлагается внедрение не роботов, а коботов (collaborative robots), то есть машин, которые не заменяют человека, а лишь помогают ему. Такое сотрудничество помогает получить максимум от живых рабочих и машин. При этом люди сохранят рабочие места, но получат более интересные задачи, потому что рутинные отойдут коботам. В частности, над такими машинами работаем и мы — знакомьтесь, кобот от Toshiba Machine.

В основе гуманоида — наш промышленный робот SCARA, который мы уже однажды упоминали. Источник: YouTube-канал TMRobotics

Он имеет максимальную полезную нагрузку 6 кг для каждого манипулятора или 10 кг при их одновременном использовании. Гуманоид SCARA был разработан для помощи человеку в процессе сборки и проверки деталей мелкой электроники, а также для её упаковки. В этом году такого помощника уже можно будет купить.

Резюмируем

Полностью автоматизированные фабрики наверняка будут появляться всё чаще в силу совершенствования робототехники. Однако полного замещения ручного труда на производстве скорее всего никогда не произойдёт, ведь конечная цель любой фабрики — это создание продукта, удовлетворяющего человеческие потребности, а они постоянно меняются и во многом определяются эмоциями. Как показывает история, максимально автоматизированные производства работают очень долго, потому что ни у кого нет стимула их менять, что грозит технологической стагнацией. Изменять производства в соответствии с потребностями общества под силу пока только человеку. По крайней мере, пока мы не изобрели ИИ, который будет управлять не только фабрикой, но и обществом.

Автор: toshiba_ru