Добрый день, уважаемые хабрачитатели.

Я всегда интересовался промышленной автоматикой, это мир роботов и чётких действий. Но к сожалению, этот мир является довольно закрытым, попасть в работающий цех предприятия, особенно автоматизированный довольно сложно. Сейчас я работаю у российского производителя электроники (рекламировать не буду), и хочу с вами поделиться знаниями и фотографиями рабочего процесса производства электроники.

Прошу прощения за качество фото, в наличии есть только мыльница.

Под катом очень много фоток. Осторожно! трафик.

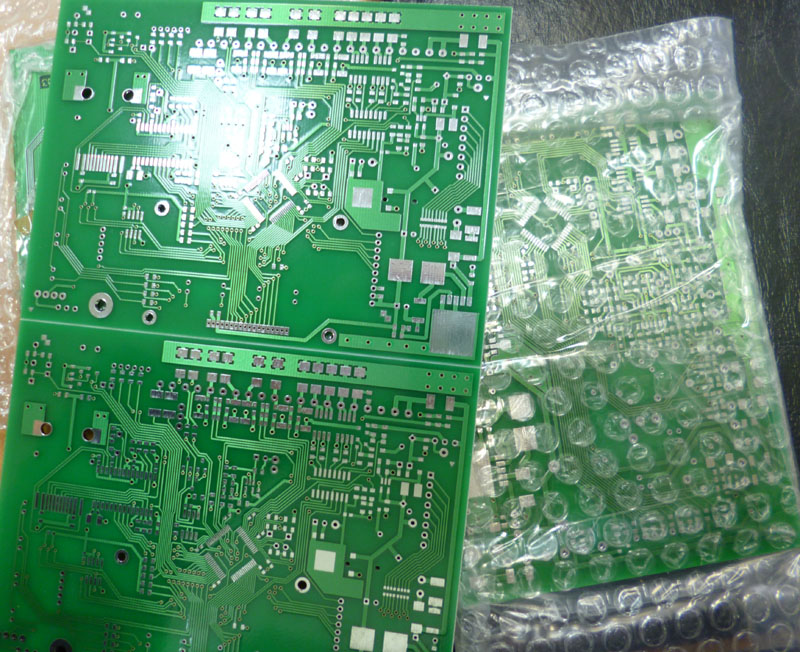

Опущу скучные детали процесса разработки самой платы. Автор придумывает схему, разводит в пикаде или альтиуме, и заказывает плату на одном из российских заводов. С китайцами не работаем, в связи с постоянными срывами сроков (из-за таможни) и косяками плат (платы потом меняют, но срок их доставки становится от полугода и выше).

Потом плата мультиплицируется. То есть лист текстолита заполняется копиями платы так, чтобы итоговый размер был близок к максимальному. Линии разделения плат обычно просят скрайбировать (надрезать с 2 сторон на небольшую глубину). Не смотря на надрез платы очень сложно сломать руками, они режутся на спец станке.

Рисунок 1. Платы

Мультиплицировать плату необходимо для снижения трудоёмкости и повышения скорости производства, так как многие операции делаются одновременно.

Производство делится на 2 части. СМД участок, и участок навесного монтажа.

Процесс пайки СМД выглядит следующим образом. На плату наносится специальная паста, которая представляет собой смесь мелко измолотого припоя и флюса. Далее на эту пасту станок расставляет детали, и затем плата отправляется в печку, откуда выходит уже с припаянными деталями.

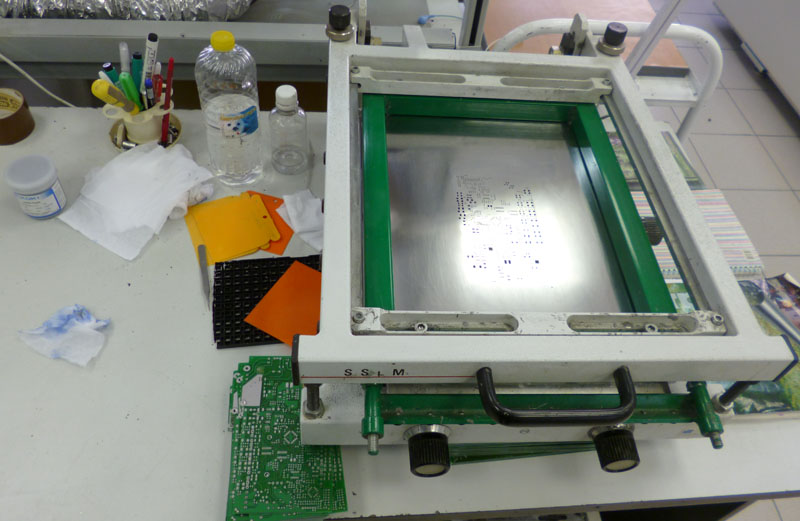

А теперь подробно о процессе. Для того чтобы намазать пасту только на нужные места, заказывается трафарет. Это тонкий лист жести, в котором лазером прорезаны окошки, в местах, где будут припаяны элементы.

Трафарет зажимается в специальной рамке, которая растягивает его, чтобы он был гладкий и не прогибался (трафареты очень тонкие, от 0.18 мм). Растягивается пневматикой. По краю рамки проложен воздуховод, вроде камеры от колеса, который при подаче давления растягивается сам и растягивает рамку. Далее под трафарет кладётся плата, сверху выдавливается полоска пасты, и специальным скребком, проводится 1 раз, так чтобы паста прошла и заполнила все отверстия.

Рисунок 2. Трафарет в рамке.

Намазывание пасты очень ответственный процесс. Важно точно совместить плату с отверстиями, и мазать со строго определённым усилием, иначе паста продавливается под трафарет и расплывается, а это замкнутые соседние ножки и брак. Некоторые платы мажут по 2-3 раза (особенно если есть микросхемы с частым шагом), стирают, мажут, стирают, мажут, и так пока не получится идеальный вариант.

На столе бардак потому что сейчас рамка простаивает. Но видно баночку пасты (эта крошечная банка весит полкило), и бутылку спирта, которым стирают пасту, если намазали плохо.

Рисунок 3. Станок для намазывания пасты.

Из-за огромных потерь времени при намазывании пасты, был куплен вот этот станок. Дадада, эта огромная махина просто проводит по трафарету ракелью… и всё =). Ну, или почти всё. В ней сделан конвейер, 2 платы в очереди на входе, 2 на выходе. И система 2D контроля, которая анализирует что паста намазана правильно и нигде нет пустых мест.

Рисунок 4. Станок для намазывания пасты, вид внутри.

Вот его фотография внутри. Видно рамку с трафаретом (она вытаскивается), синий шнурок к трафарету, это воздух (для натяжения). Перед рамкой валик со спец тканью (второй конец полосы ткани на валике где то внизу), этой тканью станок вытирает трафарет снизу. В дальней части станка блестят 2 ракели, которыми он мажет пасту. Паста выдавливается на трафарет вручную. Снизу спец камера, смотрящая через полупрозрачную призму одновременно вверх и вниз. Она нужна чтобы совместить реперные точки на трафарете и на плате (для того чтобы совпали все отверстия на трафарете с местами пайки на плате).

Оператор заправляет трафарет, выдавливает на него толстую полоску пасты. Загружает программу для нужной платы (станок при этом изменяет ширину конвейера и узнаёт где искать реперные точки) закрывает крышку, и начинает подавать на вход конвейера платы. На выходе получает намазанные ровно и аккуратно платы и ставит их в спец контейнер.

Далее необходимо расставить на плату СМД компоненты. Этим занимается отдельный станок, который мы рассмотрим подробнее.

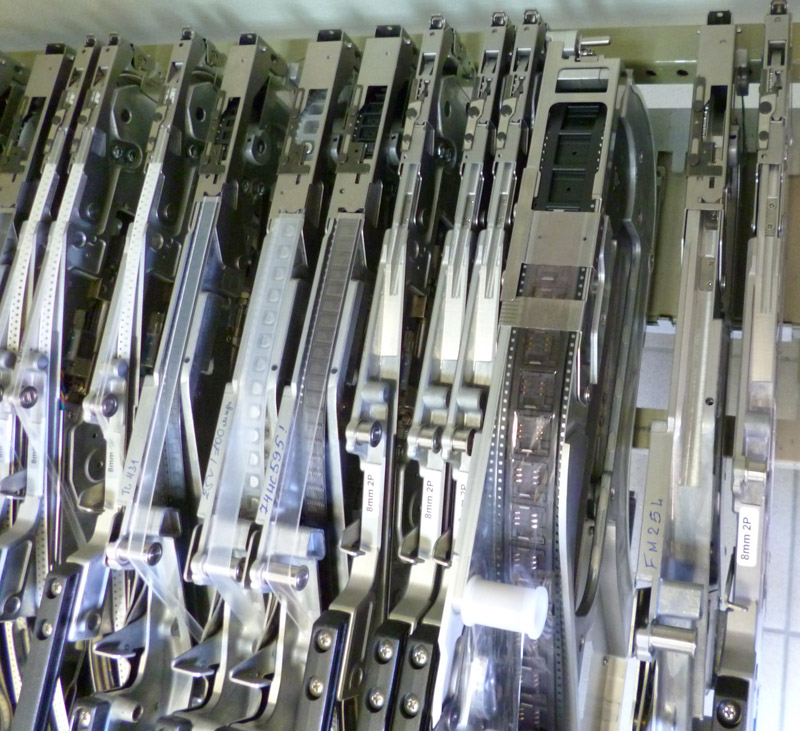

СМД компоненты поставляются в лентах. Лента ставится в питатель, спец устройство, которое распаковывает компонент, и позволяет станку его удобно взять.

Так как заправлять ленту в питатель довольно долго, то питателей гораздо больше, чем влазит на станок, и в свободное время они лежат в такой вот полке.

Рисунок 5. Питатели на полке.

Рисунок 6. Питатель вид сверху.

Отдельно хотелось бы рассмотреть микросхемы. Они поставляются в упаковке 2 видов, паллетах (многоножечные, с ногами по 4 сторонам), и в пластиковых линейках.

Рисунок 7. Паллета с микросхемами.

Для паллеты есть специальный столик, куда она крепится зажимами.

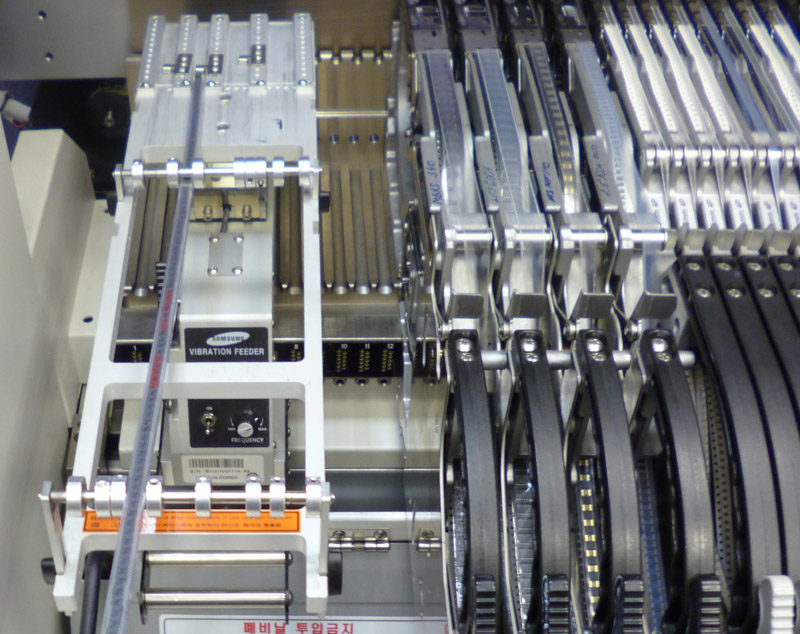

Для пластиковой линейки, ставится специальный хитрый питатель. Линейка в нем закрепляется в направляющих, внизу ставится ограничитель, который позволяет выехать только одной микросхеме, и вся эта конструкция вибрирует, для того чтобы микросхемы автоматически сползали вниз.

Снизу видно ручку включения вибрации, и настройки интенсивности.

Рисунок 8. Питатель для микросхем.

Станок пневматический, и требует огромный объём сверх чистого воздуха. Его питает медицинский компрессор, который стоит в 3 раза дороже моей машины.

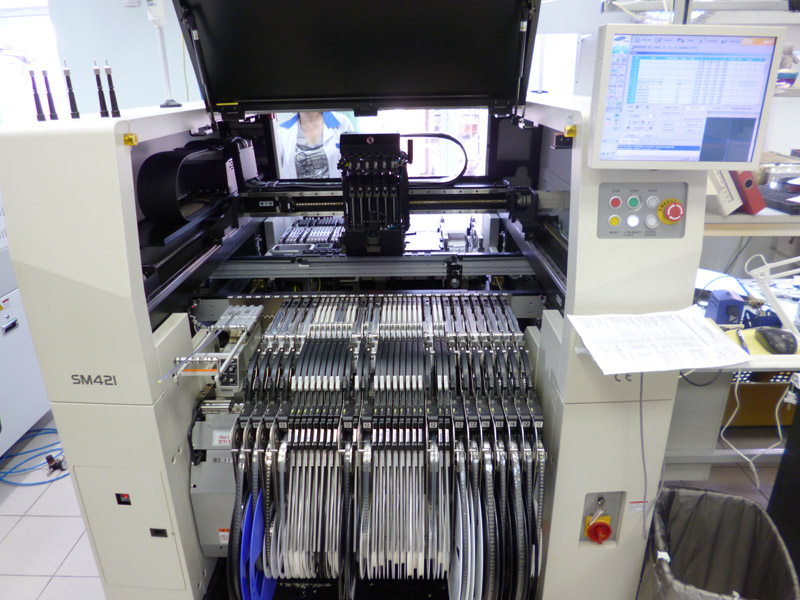

Рисунок 9. Общий вид СМД станка.

Перейдём собственно к самому станку.

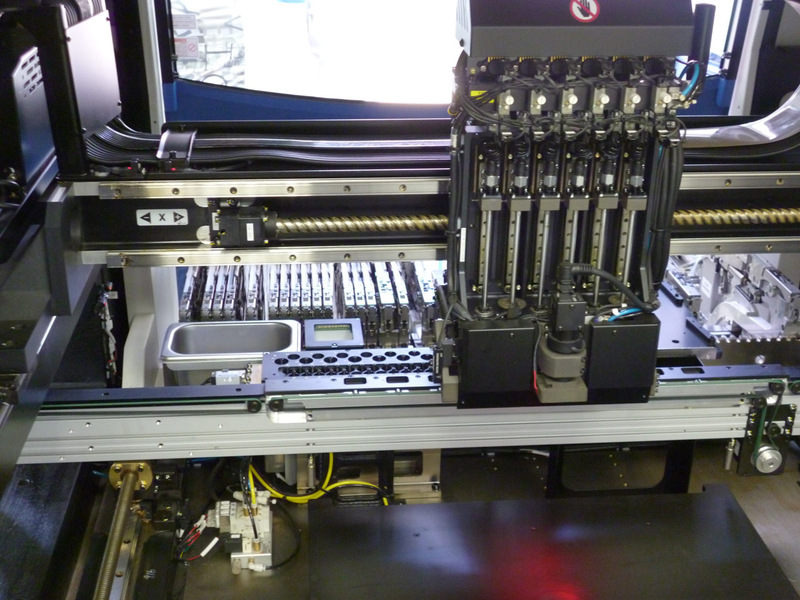

В станок загружается «программа» (локальное название файла с параметрами платы), в ней прописаны размеры платы, где какой элемент находится, какой насадкой его брать, и с какой скоростью.

Рисунок 10. Головка СМД станка.

Элементы расставляет головка, на которой находятся 6 пневматических присосок. У присосок есть сменные насадки, их видно на фотографии, они справа от головки. За головкой видно кусочек стола для паллеты с микросхемами, и питатели на задней стороне станка.

За столом с насадками видно квадратное окошечко, внутри него подсветка и камера. Там станок выравнивает микросхемы (они не всегда лежат ровно).

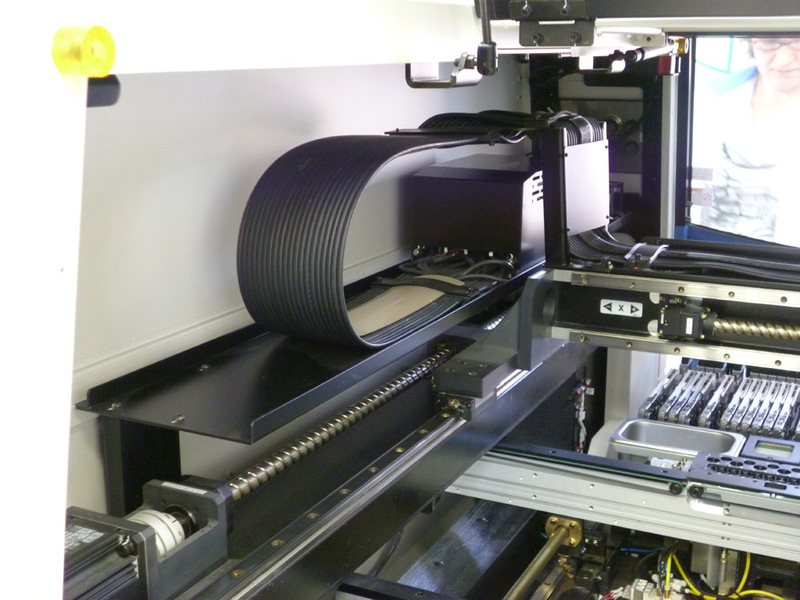

Количество пневматики и кабелей внушает трепет.

Рисунок 11. Подвод воздуха к головке.

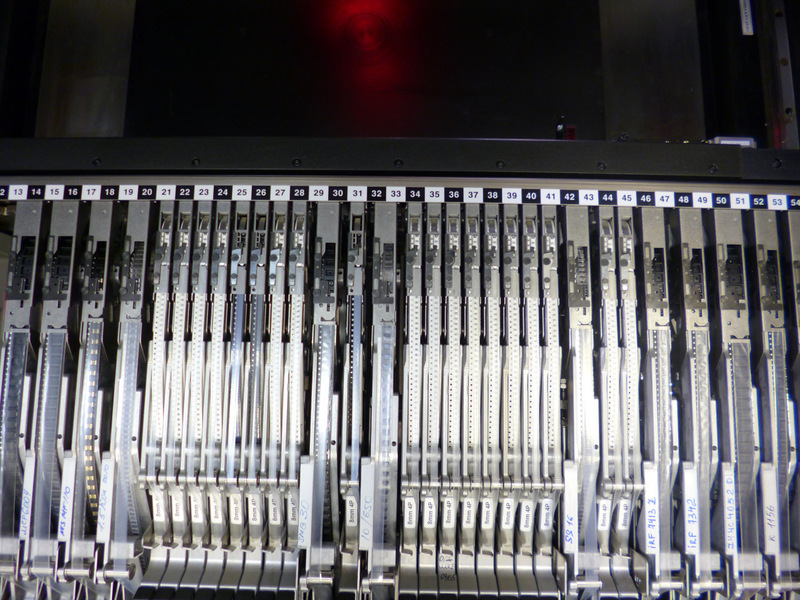

Питатели подключаются на места помеченные цифрами. Внутри стоит электроника которая детектирует заклинивание и окончание ленты.

Рисунок 12. Питатели в станке.

Это предшественник большого станка (их у нас 3 штуки), используется редко, так как новый станок работает примерно в 4 раза быстрее. Плату из 170-200 компонентов старый станок обрабатывает за 20-30 минут, новый за 5-8.

Рисунок 13. Маленький СМД станок.

После того как все элементы установлены станком, оператор визуально проверяет что нет сдвинутых или повёрнутых деталей, и отправляет плату в печь.

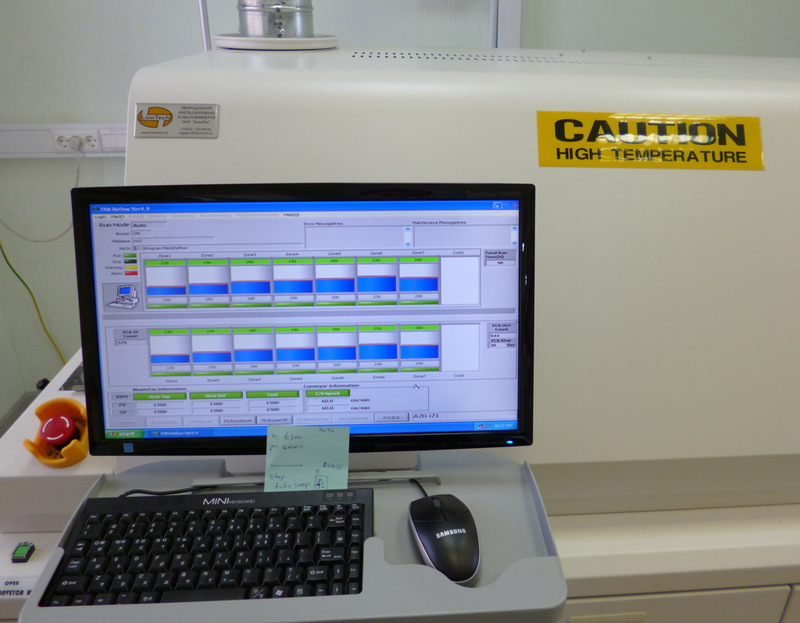

Рисунок 14. Печка, общий вид.

В ней 7 зон, в каждой из которых устанавливается нужная температура. Зоны разделены воздушными ножами (по принципу похоже на тепловую завесу на выходе в торговых центрах). Профиль печи состоит из температур зон, и скорости конвейера. Печь автоматически считает сколько плат она спаяла, и показывает положение плат на конвейере.

Неправильно настроенный профиль грозит непропайкой (если компоненты массивные они не успевают прогреться), или сдвигом элементов.

Рисунок 15. Печка, экран настройки.

После печки плата проходит визуальный контроль. Я пропущу систему автоматизированного контроля, так как её обучение и работа на ней, это отдельная большая статья.

Затем плата идёт в цех навесного монтажа, где навесные элементы паяются по старинке.

На этом всё. К сожалению, не могу (не умею) залить видео работающего станка, это самое завораживающее зрелище.

Надеюсь в один прекрасный день я найду работу на крупном производстве. Ну а пока радуюсь наличию этого оборудования. Надеюсь вам понравилась моя мини экскурсия.

Автор: alaev