Вы узнаете:

-

зачем вообще нам это понадобилось

-

можно ли работать с отечественными производителями без страха и упрека

-

почему не стоит экономить на деталях для изделий (спойлер: если у вас железные нервы, то можно)

-

как не скатиться в отчаянье, а научиться управлять рисками.

Разработчик — это звучит гордо

Как думают многие: придумываешь идею, разрабатываешь продукт, зарабатываешь миллионы. Как на самом деле: чтобы собрать робота, нужно думать как человек. Мыслить как человек с хорошо отлаженными процессами в голове, осознающий риски, считающий время, деньги и нервы как свои, так и команды, ну и конечно, заказчика.

Для чего нужен гистологический процессор

В доковидные времена, а именно — в начале 2018-го, наша команда запустила инжиниринговый стартап Nextelligence и стартовала в проекте по созданию вакуумного процессора для гистологических лабораторий.

Если коротко, то это прибор, в который помещают специальные перфорированные пластиковые кассеты с материалами человеческого происхождения (живого или уже не очень), чтобы впоследствии морфолог (гистолог/патологоанатом) мог посмотреть под микроскопом микропрепарат и сделать гистологическое заключение.

Первый и самый затратный по времени из 5 этапов гистологической пробоподготовки – осуществить замещение присутствующей в материале воды на парафиновую смесь. Процесс замещения воды парафином называется гистологической проводкой или просто проводкой. Этот процесс и нужно было автоматизировать, то есть создать прибор, который в автоматическом режиме последовательно заливает исследуемый материал разными реагентами. При этом важно было свести риск утраты исследуемого материала к минимуму — по статистике в лабораториях теряется практически каждая пятая проба.

Проработка концепта

Концепт прибора казался весьма простым, типа «реагент – насос – ткань», пока дело не дошло до проектирования системы распределения реагентов внутри прибора. Дело в том, что помимо своей агрессивности (например, ксилол запросто растворяет или необратимо портит большинство известных пластиков и эластомеров) реактивы имеют свойство образовывать солевые отложения, преципитаты, на внутренних частях прибора, что, в свою очередь, быстро выводит его из строя.

Естественно, заказчик хотел сделать изделие надёжным, так что мы сразу отмели вариант использования острова с соленоидными клапанами, выполняющего роль распределителя реактивов, просвет которых быстро забивается. Использование шаровых клапанов было также нежелательно из-за их громоздкости и неповоротливости, поэтому было решено пойти по «своему особому пути» и спроектировать компактный многопозиционный ротационный клапан.

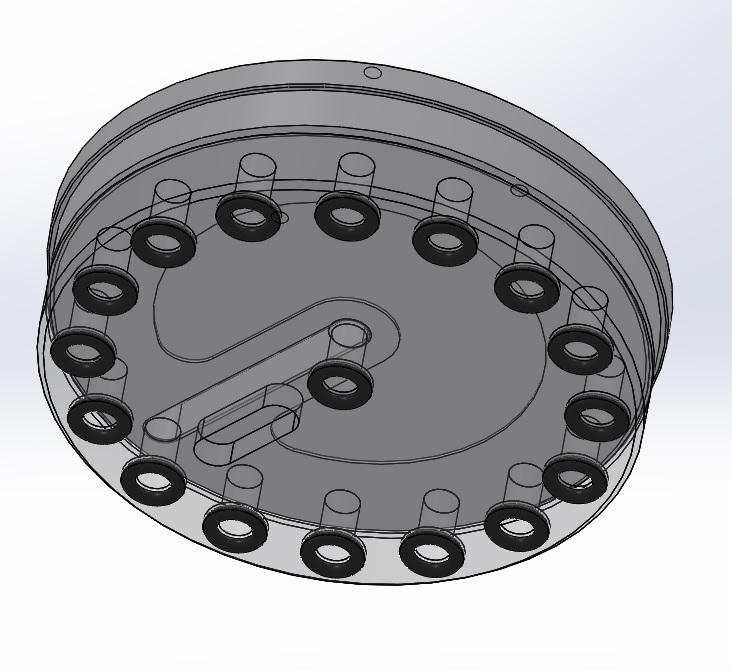

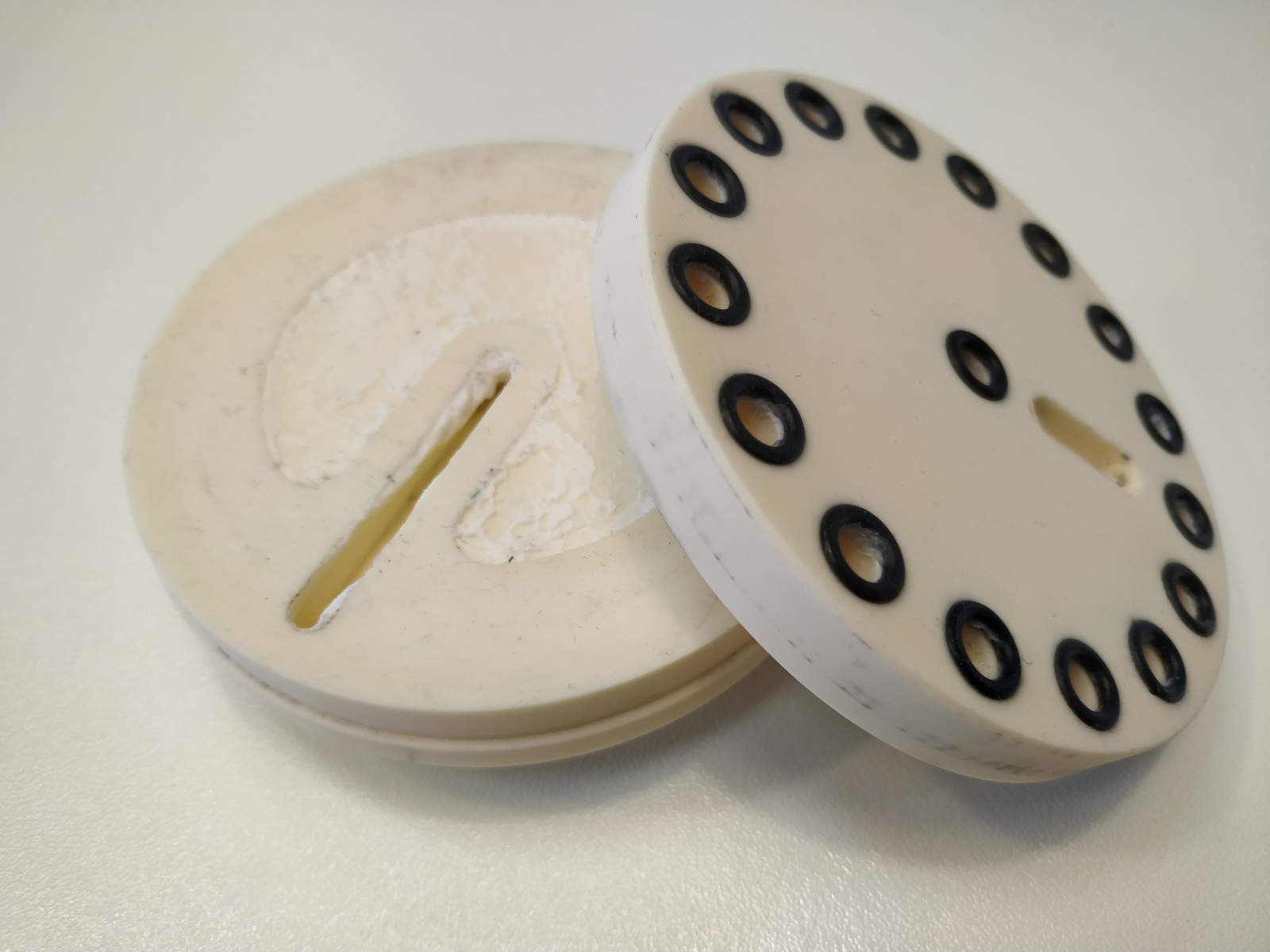

Примерно концепт ротационного клапана можно описать следующим образом: в центре клапана лежат 2 специальных диска, один из которых, стационарный, имеет отверстия по периметру и в центре (рис. 1), а второй, ротационный – канавку от центра к краю (рис. 2).

Сложности, отчаянье и надежда из Дюссельдорфа

При проработке концепта мы рассматривали несколько вариантов материала для этих дисков. Самые простые в исполнении, пластик и металл, имели свои недостатки. Пластик, даже фторопласт, царапался при попадании между дисками кристаллов соли из забуференного формалина и со временем сборка теряла герметичность. Металл имел ту же проблему, что и пластик, а также значительнее последнего расширялся при прогреве, да еще 2 прецизионно отполированных металлических диска, прижимаемых друг к другу пружиной, быстро прикипали друг к другу, даже при наличии между ними смазки.

Когда руки уже почти опустились, а проблема начала казаться нерешаемой, мне довелось съездить на выставку Medica/Compamed в Дюссельдорфе и подсмотреть у одного всемирно известного производителя инженерных решений для медицины и промышленности идею керамического ротационного клапана. К сожалению, у самого производителя не было в ассортименте таких клапанов с нужными нам характеристиками, поэтому от идеи разработать свой клапан я не отказался.

Горе-керамисты, убитое время и почти хэппи энд

На удивление легко оказалось найти в России производителя технической керамики, который взялся изготовить диски клапана по нашему заданию из оксида алюминия (искусственный корунд) методом шликерного литья. На выходе должно было получиться изделие твердостью 9 из 10 возможных по шкале Мооса, что значительно тверже практически любого солевого кристалла, имеющее низкий коэффициент температурного расширения, высокую химическую стойкость и минимальный риск прикипания двух компонентов друг к другу.

Заявленная стоимость и сроки производства необходимых нам изделий внушали осторожный оптимизм. Опыт взаимодействия с российскими производителями призывал не радоваться раньше времени и не зря.

Спустя заявленные в договоре на изготовление 3 месяца, началась борьба бобра с ослом. Производитель начал кормить нас завтраками, ссылаться на форс-мажоры, запой главного технолога, поломку фрезы для выточки пресс-формы и т.д. В таком режиме мы прожили еще около месяца и, наконец, мне на почту пришло долгожданное письмо: «Изделия готовы, можете забирать». Моя радость была яркой, но длилась лишь до тех пор, пока транспортная компания не привезла мне груз. Диски оказались круглыми с выдержанными внешними размерами, но на этом их достоинства заканчивались. Практически все обнизки под посадку О-колец были в разной степени кривыми, в некоторых расхождение с чертежом было далеко за гранью приличия, про выдерживание допусков речи не шло вообще. Создалось впечатление, что на предоставленные нами чертежи подрядчик смотрел только в начале работы, да и то, издалека.

После недолгого, но очень содержательного диалога с «керамистами» они удалились читать чертежи и переделывать. Еще на месяц…

Не вдаваясь в подробности, надо признать, что второй подход к снаряду нашему подрядчику удался гораздо лучше. За некоторым исключением изделия стали больше походить на то, что мы задумывали. Наступила долгожданная пора утомительных испытаний.

Заключительный этап челленджа — испытания

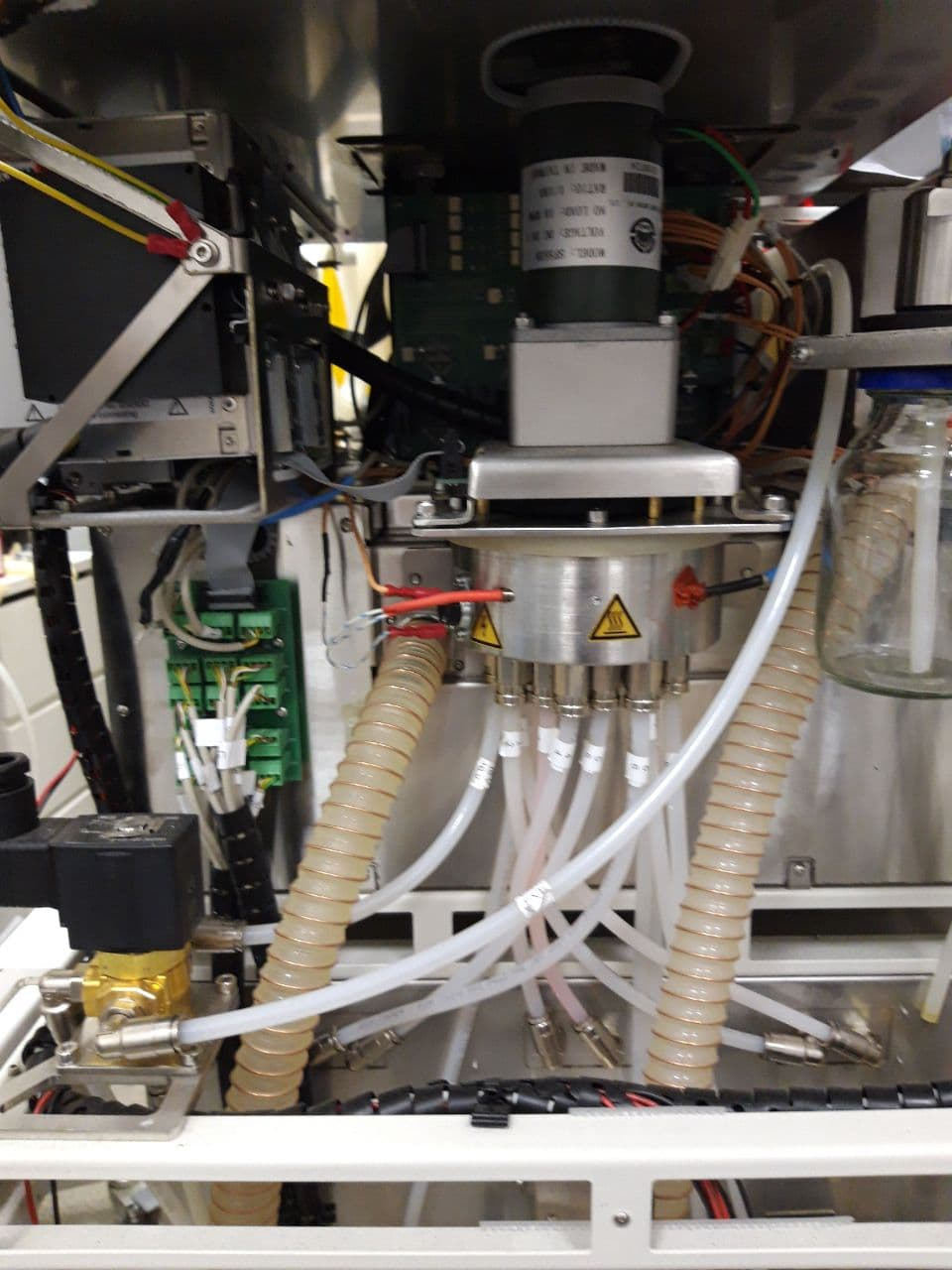

Мы собрали стенд с этим клапаном, разлили по ведрам химию, подключили нагревательные элементы и чиллер для аквариумов с креветками (!), чтобы более-менее воссоздать условия, при которых клапану пришлось бы трудиться в реальности и настроились на месяцы бесперебойной работы стенда, но… Думаю, вы уже догадались, что оптимизм был недолгим.

Беда пришла откуда не ждали. В изобилии доступные на российском рынке О-кольца из NBR и FKM/FPM/Viton, уплотняющие стационарный диск ротационного клапана, приказали долго жить. Первые — после недели работы, вторые после трёх. Оказалось, что ксилол, перепады температур и механическая нагрузка делают даже из хваленого Viton труху за каких-то несколько недель.

Выход нашли достаточно быстро. Оказалось, что во всем цивилизованном мире уже давно для таких сложных задач используют уплотнительные кольца из перфторкаучука (другие названия FFKM, Kalrez), которые незначительно дороже упомянутых выше, но отменно работают в самых жестких условиях — как-раз то, что нам нужно.

Оставлю для хоррор-публицистики проблемы с китайскими мотор-редукторами и уральскими патронными ТЭНами, которые у нас всплыли по дороге. Скажу лишь, что работая над данным проектом пообещал сам себе более не экономить на критически важных компонентах даже, если очень хочется.

Резюме

В качестве резюме этой хардкор-разработки выделяю несколько тезисов-рекомендаций:

-

Не экономьте на компонентах. Чем в более сложных условиях должно работать ваше изделие, тем меньше должно быть ваше желание порезать косты. Дёшево = плохо, чудес не бывает.

-

Работать с отечественными производителями сложно, но можно. Надо только придирчиво подходить к выбору подрядчика и стараться контролировать его на разных стадиях выполнения вашего заказа, а также заставлять почаще читать ваши чертежи.

-

Если вы решились на п. 2, пропишите в контракте побольше штрафов, так у подрядчика будет больше стимулов сдать вам то, что вы хотите когда вы хотите.

-

В общем, управляйте рисками. ISO 14971 вам в помощь.

Автор: NextintCEO