Это агрегат непрерывного горячего цинкования (АНГЦ-1 в Липецке). Его размеры могут впечатлить: длина 255,8 метров – это больше чем два футбольный поля, а ширина 21 метр, по вертикали от нижней отметки (-7,0 м) до верхней отметки (+28.5 м).

Агрегат функционирует 24/7 круглый год. Если упрощенно, этот монстр включает в себя печь отжига, ванну цинкования и башню охлаждения.

Чтобы цинковое покрытие было качественным нужно учесть более 100 параметров, при том все они разные для каждого класса стали.

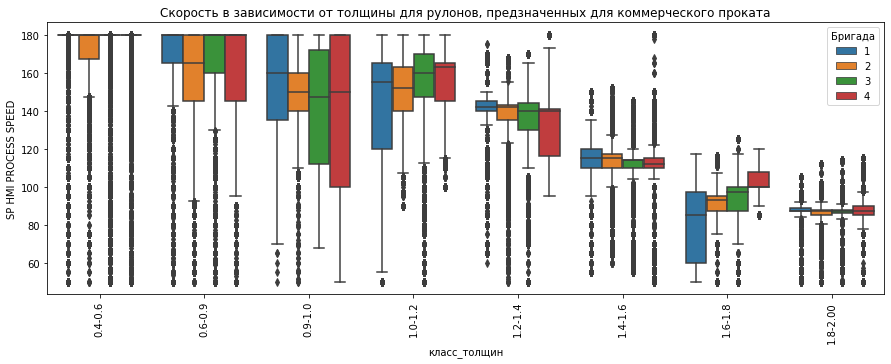

На АНГЦ работают 4 бригады. Однажды при анализе данных, мы увидели, что производительность одной из них была немного (совсем чуть-чуть) выше, чем у трёх других.

Очевидно, что разница в производительности зависит от скорости прохождения полосы (хорошо бы побыстрее). При этом качество продукции, помимо прочего, также зависит от скорости (поспешишь, людей насмешишь). Тут нужен тонкий баланс.

У бригад подход к выбору температурно-скоростных режимов индивидуально разный. Это примерно, как манера вождения автомобиля – кто-то гонит в левой, а кто-то за троллейбусом (утрирую, конечно). Поэтому мы сделали цифровой советчик, чтобы подтянуть и выровнять всех.

Когда в печь заходит новый рулон, который отличается от предыдущего толщиной или маркой стали, требуется изменить скорость транспорта полосы и температурный режим. Как оказалось, одни бригады перестраиваются оптимальнее других. Оператор может запоздать, и полоса какое-то время продолжит двигаться на прежней, более низкой скорости.

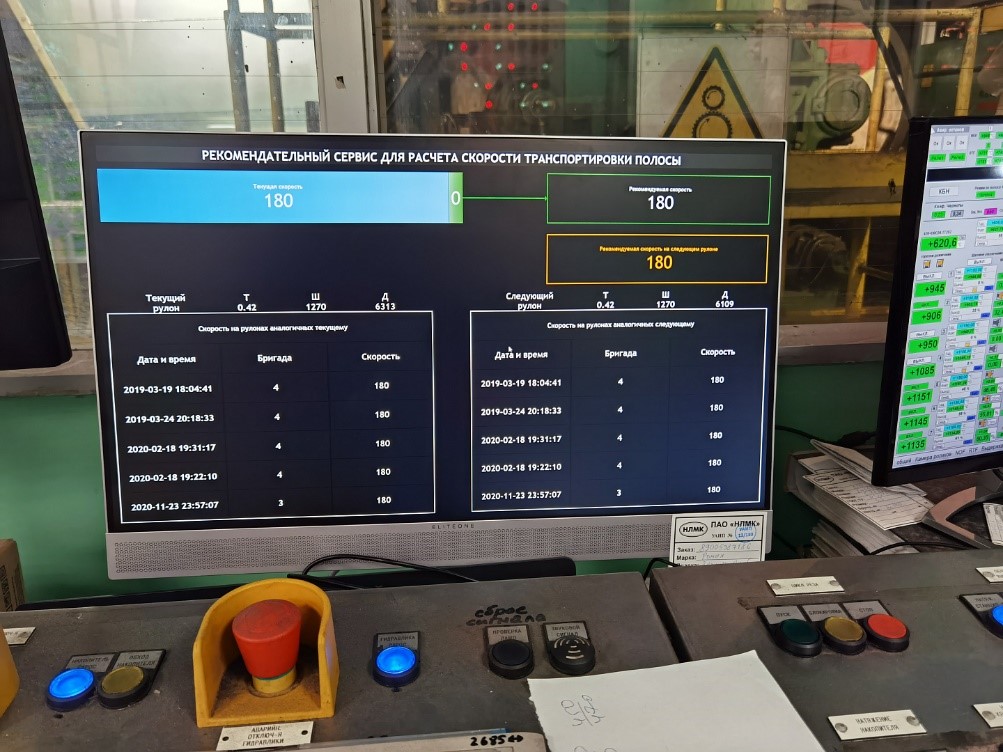

Мы сделали сервис, который подсказывает бригаде, какую скорость полосы задать на каждом рулоне. Подсказывает, но не принимает решение.

Со стороны может показаться, что все просто: есть полоса определенной марки – есть скорость для нее. Однако, чтобы получить хороший продукт при максимальной производительности нужно точно рассчитать соотношение всех параметров, и на каждой секции этого огромного агрегата параметры свои. Рисков получить «отклонения по качеству» полосы очень много. Люди эти риски знают и вполне обоснованно чуть-чуть перестраховываются. Это «чуть-чуть» и есть потенциал увеличения производительности, который использовал наш сервис.

Это полезно и бригаде (можно получить премию за увеличение производительности) и производству. Технический эффект за месяц: дополнительное производство 250 тонн оцинкованного проката, экономический эффект около 3 млн рублей.

Зачем вообще нужно цинкование

Это один из самых эффективных и старых способов защитить металл от коррозии. Считается что ещё в 1742 году французский химик и физик Поль Жак Малуэн в докладе французской Королевской академии описал метод цинкования железа погружением в ванну с расплавленным цинком. Вы точно знаете оцинкованный прокат по металлическим заборам, крышам и корпусу вашей машины. Почти все металлические трубы, профнастилы, кронштейны, корпуса стиральных машин изготавливаются из оцинкованного проката. Главный плюс оцинковки — отличная климатическая стойкость.

Смотанные рулоны оцинкованной стали

Примерно 49% мирового цинка добывается как раз ради цинкования стали. На производственной площадке в Липецке у нас работают 4 агрегата.

Как конкретно делается оцинковка

Существуют различные способы цинкования: электролитическое, напылением, диффузное, покрытие цинкосодержащими лакокрасками и горячее цинкование. Горячее цинкование бывает двух видов: общее методом погружения в расплав отдельных деталей/узлов и непрерывное.

Именно о горячем непрерывном цинковании дальше пойдёт речь.

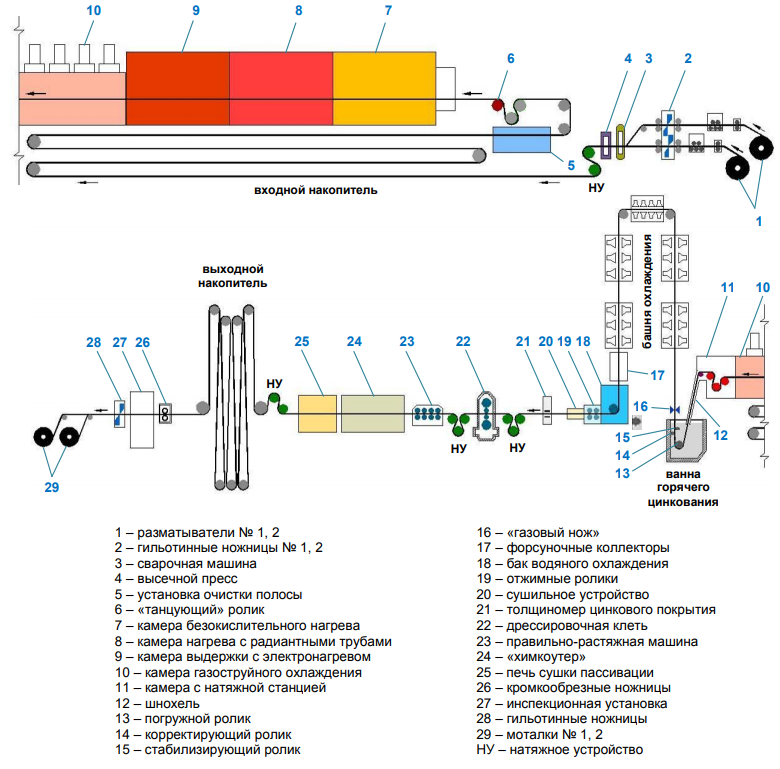

Пример пути стальной полосы на агрегате цинкования выглядит так (на разных агрегатах принцип прохождения пути немного отличается):

Современные агрегаты непрерывного горячего цинкования (АНГЦ) предназначены для двухстороннего нанесения на поверхность стальной полосы цинкового и железоцинкового покрытий, а также покрытий на основе цинкового и алюминиевого расплавов. То есть лист стали очищается, нагревается и погружается в ванну, где его покрывает тонкий цинковый слой.

Стальная полоса выходит из ванные горячего цинкования

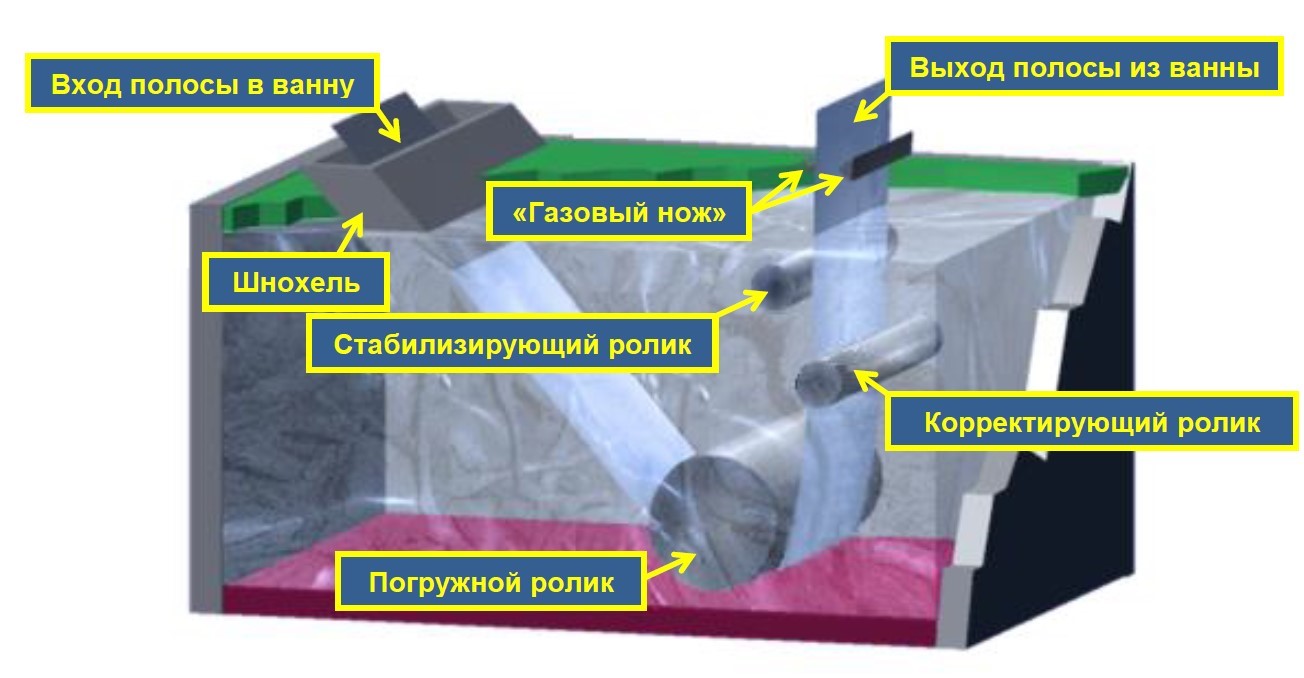

А это модель ванны горячего цинкования

Температура плавления цинка — 419,5°С. Температура цинкового расплава в ванне цинкования должна быть 460±10°С. Интересно, что при температурах до 490°С и выше 520°С на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые слои, а в интервале 490–520°С – пористые, плохо сцепленные с поверхностью железоцинковые слои.

Огромную роль играет подготовка листа к погружению в ванну. Каждому сорту стали требуется своя скорость. От скорости и класса марки стали, например, зависит режим отжига полосы. Марки стали толщиной свыше 1 мм обрабатывается в нижнем диапазоне скоростей – до 120 м/мин., а более тонкие с более высокой скоростью. Учет параметров полосы и еще более 100 факторов необходим для правильного определения оптимальной скорости. Большая часть агрегата как раз и нужна для того, чтобы добиться нужного качества листа.

Как управляется АНГЦ

- Автоматизированная система управления нашего агрегата включает в себя:

- автоматизированный ввод задания на обработку рулонов;

- слежение за сварным швом в линии агрегата;

- сбор технологических параметров при обработке полосы и передача их в цеховую систему слежения за металлом для учета, анализа и архивации;

- последовательные логические операции по транспортировке полосы;

- управление механизмами входной, средней и выходной частей агрегата;

- выбор и регулирование режимов технологического процесса обработки полосы в агрегате, включая режимы изменения цикла нагрева, заданной поверхностной плотности цинкового покрытия, размеров полосы, марок стали.

Так как все агрегаты немного отличаются, а у нас их четыре, дальше мы рассмотрим процесс на АНГЦ-1. Все бригады работают по одинаковым техническим инструкциям и примерно с одинаковыми сортаментными группами: толщиной и шириной проката, маркой стали и т.д. Но производительность у бригад немного отличается, как я уже рассказывала.

Сравнение статистики распределения скорости полосы при работе бригад на одинаковом сортаменте показало, что все работают на близких скоростях, но, тем не менее, их медианная скорость отличается. На глаз, находясь в цехе, разницу заметить достаточно сложно, нужно видеть серии результатов.

На графике показано сравнение скоростей, используемых бригадами за рассматриваемый период времени с группировкой по толщинам.

Технологи предложили создать сервис, который подсказывал бы максимальную допустимую скорость при переходах на новый сортамент. Точнее, говорил бы «можно быстрее» или «а вот сейчас лучше медленнее».

Почему при одинаковых вводных может отличаться производительность?

Существуют различные ограничивающие факторы, которые не всегда позволяют развить максимальную скорость для конкретного сортамента. Печь, башня охлаждения, накопитель, погружное оборудование могут ограничивать скорость. В погоне за производительностью важно не допустить брака. При несоблюдении температурно-скоростных режимов возможно образование дефектов «гофра», «смятая поверхность». Дефекты появляются из-за локального перегрева участков полосы в печи отжига или резком изменении скорости транспортировки полосы. Поэтому естественно, что во избежание брака многие сотрудники перестраивают скорость максимально осторожно.

Вот так выглядит дефект «смятая поверхность»

А это дефект «гофра»

Мы стали рекомендовать оптимальную скорость

Анализируя данные с датчиков для каждой бригады, мы построили график оптимальной и фактических скоростей и на основании этого разработали советчик, который включается при переходах по сортаменту и рекомендует скорость, учитывая толщину/ширину и марку стали. Так мы помогли тем, кто работал по принципу «тише едешь – дальше будешь», приблизится к результатам бригад, которые предпочитают работать «на острие».

Рекомендательный сервис состоит из двух компонентов. Одна часть – теоретическое значение оптимальной скорости. Технологическая инструкция регламентирует диапазон возможных скоростей для конкретного сортамента. Рекомендуемые параметры перевели в формулы и настроили сервис таким образом, что он выдаёт конкретное значения скорости, тогда как раньше в инструкции был указан широкий диапазон значений.

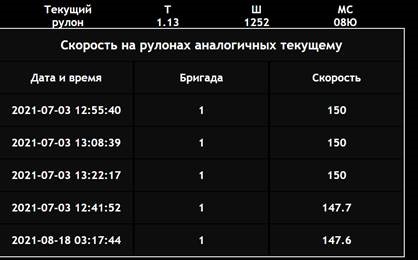

Вторая часть – на основании исторических данных, таких как, например, скорость обработки рулонов, мы разделили данные на группы по сортаменту (марка стали, толщина, ширина) и в каждой группе нашли максимальное значение скорости. База постоянно обновляется, добавляются новые значения, и мы всегда знаем актуальное значение максимальной скорости по группе. Теперь зная расчётное значение скорости и максимальное историческое значение скорости, мы находим их максимум и выдаем результат с небольшим повышающим коэффициентом 1,05%, но не больше допустимого значения по технологической инструкции.

Кроме того, мы выводим статистику топ-5 лучших скоростей на таком же сортаменте по всем бригадам. Каждый оператор может полагаться не только на предлагаемое значение скорости, но и на лучшие практики других бригад.

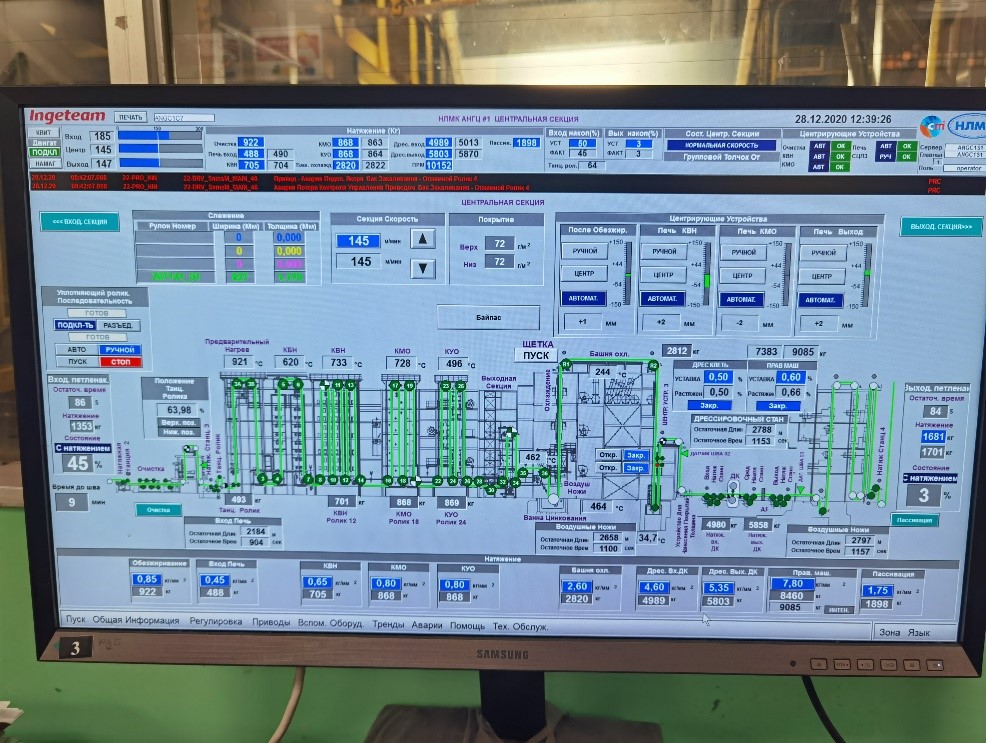

Как это выглядит для бригады

Дизайн нашего сервиса весьма лаконичен, работать с ним довольно просто. Так выглядит один из интерфейсов рабочего места оператора. Множество показателей центральной секции, например, температура по зонам, актуальная скорость и т.д.

Как сервис приняли пользователи

Не всегда внедрение чего-то нового в производственные процессы проходит легко и быстро. Где-то слышала фразу: «всё новое это больно». Мы прошли все стадии внедрения: отрицание, недоверие, знакомство и принятие. Чем дольше бригады пользовались сервисом, тем больше доверяли ему и чаще использовали в работе.

Результаты

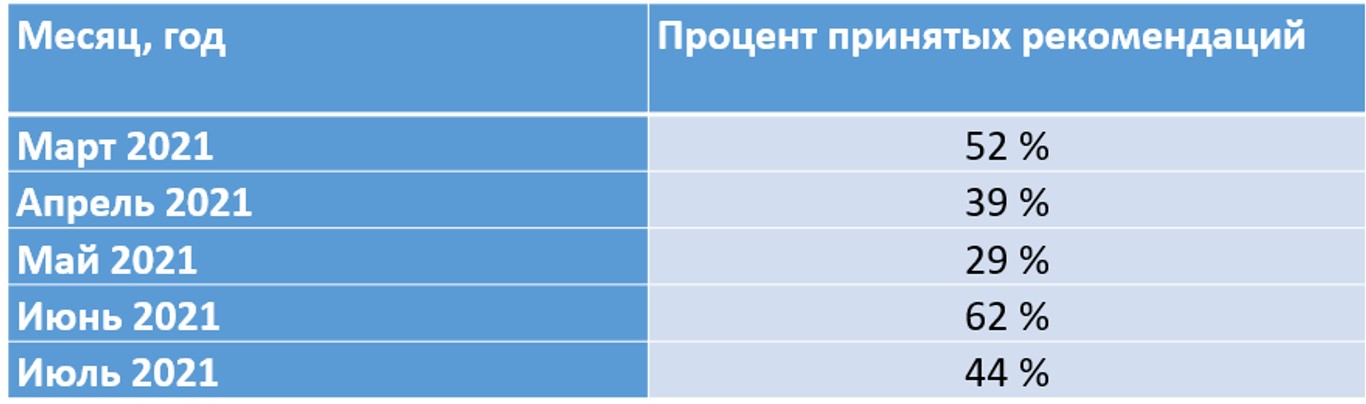

Мы регулярно отслеживаем процент использования его операторами.

Как видно из таблицы – процент принятия рекомендаций не равномерный. Но все зависит от ситуаций, например, от выхода агрегата из ремонта. Или, хороший пример — выпуск стали для автопрома. Он проходит на пониженных скоростях, так как это сложный продукт, который требует максимального внимания и осторожности.

Над сервисом в течение трех месяцев работала продуктовая команда: сотрудники цеха, бизнес-транслятор и разработчики. Мы взяли не все параметры, по-хорошему можно отслеживать, например, ремонты. Сервис предполагает развитие, но даже сейчас при такой первичной оптимизации уже приносит экономический технический и эффект.

Автор: Олеся Антоненко