Дробилка с выдвигаемым конусом

Дробилка с выдвигаемым конусом

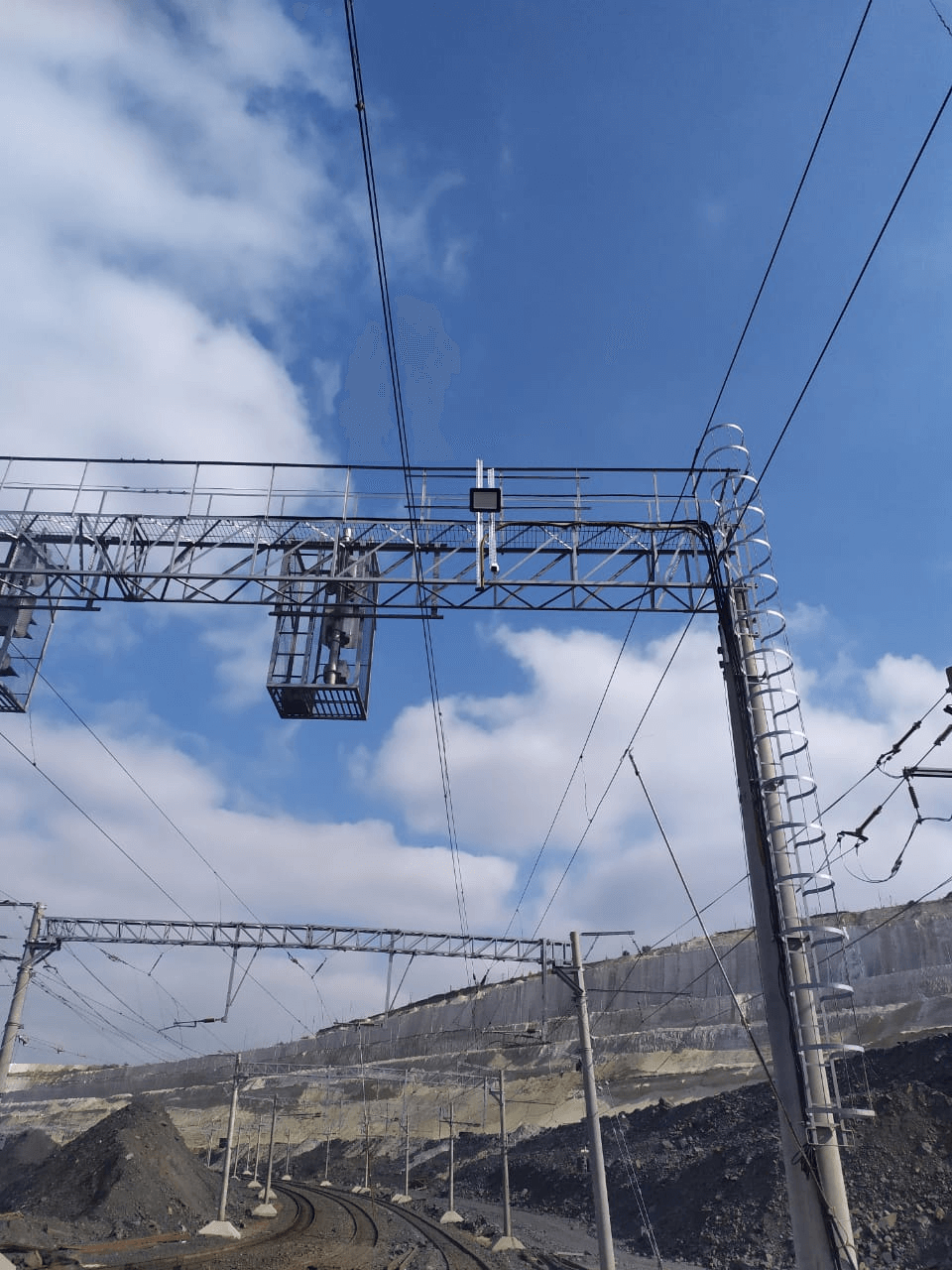

Сначала в карьере весело бахает инженерный заряд, а потом к нам приезжает поезд с рудой. Это здоровенные камни, которые надо раздробить на части, а части перетереть в щебень, а щебень потом — в песок. На каждом этапе, если дробить слишком мелко, то будет перерасход энергии и износ машин, а если слишком крупно — этот перерасход и износ лягут на следующий этап.

Это чистая оптимизационная задача: надо дробить в заданном коридоре и всем будет счастье. Проблема в том, что мы не знаем, слишком мелко мы дробим или слишком крупно. Конвейер огромный, едет со скоростью 3,15 метра в секунду, глазами люди там ничего отличить не могут. А нужно знать фракционный состав руды.

Советские инженеры это решили специальным ведром, которое зачерпывает руду раз в 24 минуты и кладёт в тестовый бункер. Через каждые пять зачерпываний бункер опустошается на несколько сит, просеивается, и после этого человек взвешивает, сколько руды осталось на каждом из них. Так мы получали данные механическим способом раз в два часа.

И тут такие приходим мы из ИТ и говорим производству: а хотите в реальном времени? Производство сначала крутит пальцем у виска, а потом говорит, что хочет. Потому что цена эффекта — 115 миллионов рублей в год.

Читать полностью »