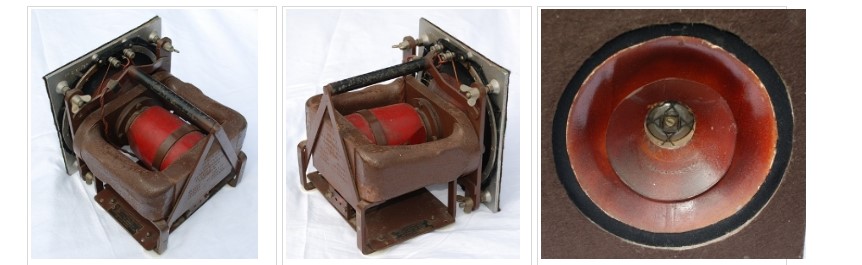

На протяжении последней сотни лет мы с успехом используем динамический громкоговоритель, как самый распространенный излучатель звука в современной технике. Такое устройство было впервые описано Эрнстом Вернером фон Сименсом в конце 1874-го. Среди отцов динамика также упоминают сэра Оливера Лоджа, который в 1898 году запатентовал устройство, которое отдаленно напоминало современные динамики, а также Честера У. Райса и Эдвард У. Келлога, которые в 1924 году сподобились создать полноценный конусный диффузорный динамик. Однако проблемой этих ранних излучателей стало то, что они воспроизводили диапазон частот, который был даже меньше диапазона ранней грамзаписи, что однозначно снижало их ценность для пользователей.

Между тем, всех этих людей вспоминают как отцов электродинамического громкоговорителя, тогда как человек, который спровоцировал интерес аудиоопроизводителей к динамикам и сделал этот тип действительно популярным в 20-х — 50-х годах прошлого столетия, остался в тени. Это имя — Пол Войт. Его патентная заявка в Британии на электродинамический громкоговоритель была подана всего на несколько недель позже, чем аналогичная от Райса и Келлога. Помимо динамиков его заслугами являются оригинальные лабиринтные и рупорные конструкции акустических систем. Считается, что благодаря его усилиям стали широко использоваться широкополосные динамики, кроссоверы и коаксиальные диффузоры… Воскрешая цикл “Личность и звук”, мы рассказываем о Поле Войте.

Читать полностью »