Большинство людей уже так или иначе встречались с 3D-печатью, однако до сих пор бытует миф о том, что на 3D-принтере можно распечатать все, что угодно. Но это далеко не так. И как следствие, 3D-печать не может найти широкого применения в производственных цепочках крупных компаний. Основной технологической проблемой трехмерной печати по методу FDM является использование в качестве перерабатываемого материала ненаполненные полимеры (полилактит, акрилонитрилбутадиенстирол), что существенно ограничивает область применения изделий, полученных с использованием FDM печати.

Указанная проблема во многом обусловлена тем, что для материалов полимерных прутков (филаментов) предъявляются достаточно «жесткие» требования по физико-механическим свойствам, вязкости расплава – перерабатываемости, тепло-физическим свойствам, адгезии к различным поверхностям и др. Таким образом, филамент для 3D-печати является полноценным полимерным изделием. Однако изготовление трехмерных прототипов на основе таких филаментов с функциональными свойствами является чрезвычайно сложной задачей ввиду необходимости достижения высоких параметров с точки зрения механических, тепловых, электрических и других свойств конечных изделий, полученных путем трехмерной печати по методу FDM, и одновременным соблюдением технологических требований к филаменту, который используется для изготовления конечного изделия.

Другими словами, получения “филамент” из высоконаполненных материалов (тепло- токопроводящих, высокопрочных, химически стойких и т.д.) является крайне сложной, а в некоторых случаях и вовсе невыполнимой задачей. Если же “филамент” получен, то печатать им на обычных 3D-принтерах не представляется возможным.

В целом, использование полимерно-композиционных материалов в FDM 3D-печати связано с рядом ограничений и проблем:

- разработка составов полимерных композиций для печати по методу FDM, с учетом особенности формования аддитивным методом изделий функционального назначения, является сложной исследовательской задачей, требующей учета свойств как получаемых изделий, так и свойств расходного материала;

- высокая хрупкость и низкие эксплуатационные характеристики филамент из высоконаполненных композитов;

- низкая адгезия наполнителя в полимерной матрице при определенных режимах нагрузки;

- отсутствие технологических возможностей печати армированными филаментами;

- ограниченный ассортимент технологий 3D-печати, перерабатывающий наполненные и высоконаполненные полимерные материалы, представленных в форме гранулята.

Решением данной проблемы является отказ от полимерных прутков и использование в качестве расходного материала для 3D-печати гранулы и порошки, которые широко применяются для промышленного литья под давлением.

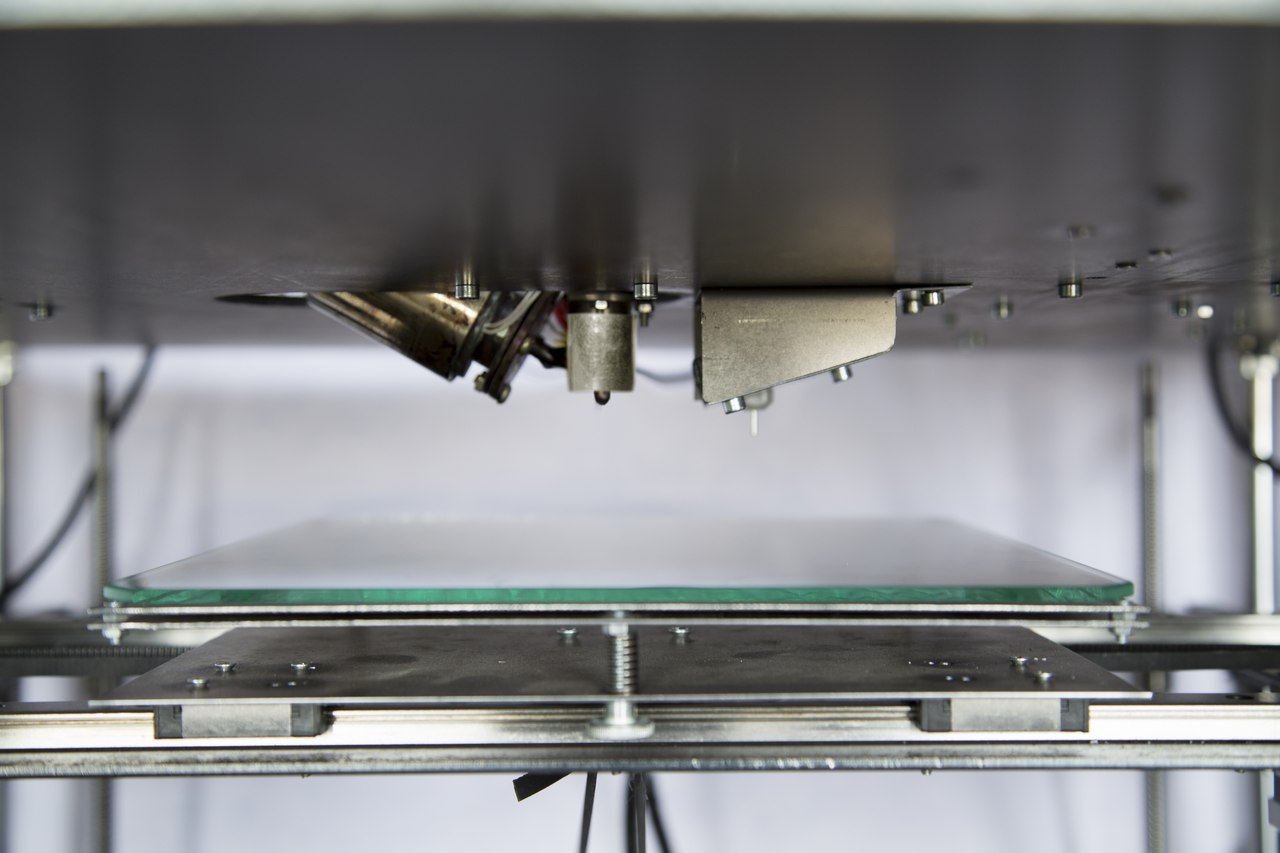

Для этих целей было разработан уникальный 3D-принтер со шнеково-плунжерным экструдером, который позволяет перерабатывать низкотекучие полимерно-композиционные материалы в следующих технологических окнах:

1. Вязкость расплавов: 5 — 100 КПа×с;

2. Рабочие температуры: 25 — 450 °С;

3. Температура термокамеры: 120 °С

3. Объем печати 350×350×350 мм;

4. Скорость печати до 30 см3/мин;

5. Точность позиционирования от 0,05 мм.

Перерабатываемые материалы:

- Термопласты и термоэластоплатсы: АБС-сополимер, ПЭНП, ПП, ПВА, ПЭТФ, ПММА, ПСт, 1,2-СПБ, СБС, термопластичные полиолефиновые эластомеры, термопластичные эластомеры;

- Высокопрочные инженерные пластики: полифенилсульфид, полиэфирэфиркетон, поликарбонат, фторопласт;

- Биоразлагаемые полимеры: полилактиды, полигидроксиалканоаты.

В качестве коротких армирующих агентов, для трехмерных прототипов, могут выступать самые разные полимерные и неорганические волокна:

- Моноволокна: стекловолокно, углеродное, вискозное, полиэфирное; полиамидное, медное, никелевое, алюминиевое и серебряное волокно;

- Гибридные волокна: металлотекстильные, металлостеклянные и металлополимерные волокна;

- Биоразлагаемые волокна: вискозное, коллагеновое, гидрогелевое и полисахаридное волокно.

Представленная технология позволит создавать изделия из композиционных материалов с самой широкой областью применения, и не только прототипы, но уже готовые функциональные изделия, что является актуальным в условиях нарастающих тенденций внедрения композитных материалов в крупную промышленность и ожиданий рынка аддитивных технологий.

В сравнении с “филаментными” 3D-принтерами, данная технология обладает целым рядом преимуществ:

- широкий спектр перерабатываемых материалов — открываются возможности использования тех материалов, которые ранее были доступны только для пользователей дорогостоящей технологии Селективного Лазерного Спекания (SLS), а также доселе непригодными для 3D-печати в принципе;

- сокращение издержек на материал в 5-10 раз;

- увеличенная пропускная способность экструдера и, как следствие, большая скорость печати;

- сохранение изначальных свойств материала в конечном изделии;

- возможность экспериментировать с наполнением материала прямо во время печати;

- возможность тестировать новые материала прямо в форме конечного изделия.

Аналогичных разработок на Российском рынке не представлено. На западном рынке сейчас только появляются стартапы с похожими разработками, но и они уступают по качеству печати, цене и возможностям.

Пешка, напечатанная из Полиамида-6

Зачем же использовать такое устройство, если можно любой материал отлить под давлением на термопластавтомате? Ответ прост — 3D-принтер не требует дополнительной оснастки (литиевые формы и т.д.), а цена за одно изделие сопоставима только при печати от 300 000 штук. Другими словами, мелкосерийное производство дешевле на 90% и при этом не требуется дополнительных затрат на переоснастку, только на расходный материал.

Соответственно, потенциальные потребители — представители крупной промышленности, в сфере автомобильной и авиационной индустрии, производители изделий бытового и технического назначения, в том числе электроники, R&D центры и медицина. Также технология может найти свое применение для кастомизированного мелкосерийного производства в концепции Индустрии 4.0.

Автор: ITMO.TECH