Рис.0 КДПВ – мой мой стенд для испытания головок

Когда я начинал разрабатывать хотэнды для принтеров, первой из трудностей являлась систематизация и упорядочивание данных и измерений. Также важной проблемой является то, что в описаниях чаще всего приводятся параметры, которые очень трудно хоть с чем-то сравнить. Данная статья написана для того, чтобы разобраться в различных способах описания скорости принтера и показать методику измерений, дающих, на мой взгляд, достаточно стабильно воспроизводящиеся результаты.

Если Вам это интересно — прошу под кат.

В чем измерить скорость работы головки принтера? Этот параметр один из определяющих скорость изготовления заданной детали, поэтому очень важен. Часто используют линейную скорость экструзии мм/с. Это кажется логичным – чем быстрее выдавливается расплав, тем быстрее может двигаться головка.

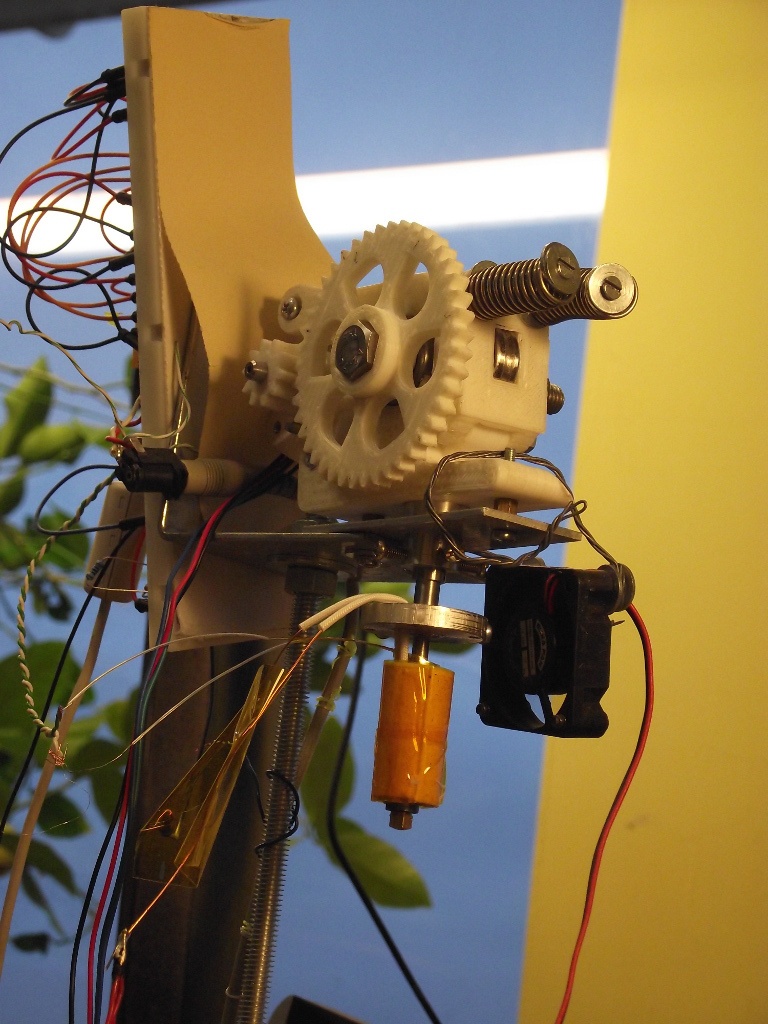

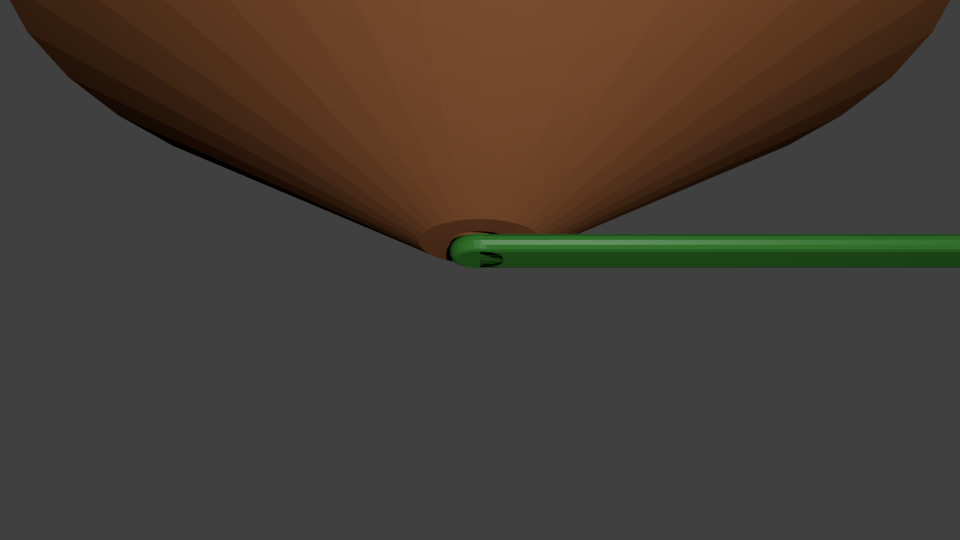

Рис.1 Это головка, сопло и разглаживающий пятак. Изображены условно.

На рис.1 видна головка с соплом и плоская поверхность вокруг сопла – разглаживающий пятак. Эта поверхность служит для разравнивания выдавленного горячего пластика. Обычно её диаметр берется в два раза больше диаметра сопла. Часто она есть, но это не обязательное условие. Теперь посмотрим как может выдавливаться расплавленный пластик.

Рис.2 Выдавливание пластика ниткой

Самый простой случай – 1) выдавливание лески прямо в воздух. Таким образом её можно удобно измерить по длине. Часто приводят данные о скорости головки именно таким образом: в миллиметрах в секунду — мм/с. К сожалению, этот метод не даёт точного представления о производительности. Во-первых, нить при ряде условий раздувается при выходе из сопла из-за высокой вязкости расплава. Это сильно искажает реальный диаметр нити. В некоторых моих конструкциях, на очень больших скоростях, диаметр нити в три раза превышал диаметр сопла из которого она выдавливалась. Почему так происходит, лучше рассмотреть в другой статье. Также нить может растягиваться под действием своего веса – если была выдавлена достаточно горячей. Она также может склеиться, изогнуться.

Вариант 2) – нить выдавливается на рабочий стол с некоторым размазыванием, как это обычно делается при работе принтера — на ширину разглаживающего пятака. Это необходимо для качественного соединения ниток пластика в монолитное изделие. В этом случае производительность можно посчитать приблизительно, умножив скорость перемещения головки на ширину выдавливаемой нити и высоту слоя (высоту головки над столом). V=W*A*H При высоте равной половине диаметра сопла и ширине нити равной двум диаметрам сопла значение получится близким к 1). Точнее — около 0,78 от скорости нитки выдавливаемой в воздух, поскольку площадь круга меньше площади квадрата, а этот случай по сечению больше похож на квадрат, чем на круг. Точный расчет представляется трудным, поскольку с краев стенки имеют искривленную форму.

Рис.3 Раздавливание нитки до ширины разглаживающего пятака

Однако мы можем в Слайсере задать ширину нити равной (но не меньше) диаметру сопла!

Реальный данные – для сопла 0,5мм, ширина нитки была 0,58мм(измеренное) и высота слоя 0,15мм. Детали отпечатались очень неплохо.

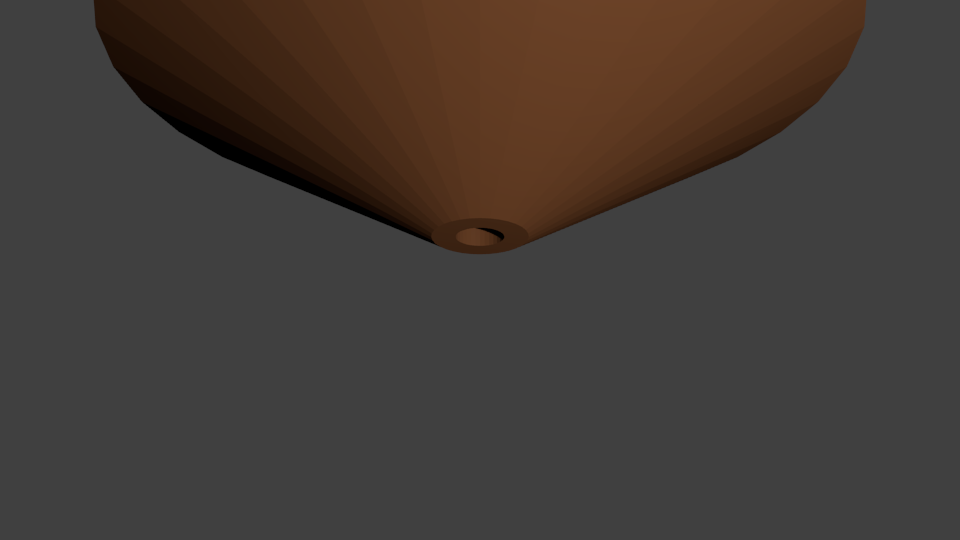

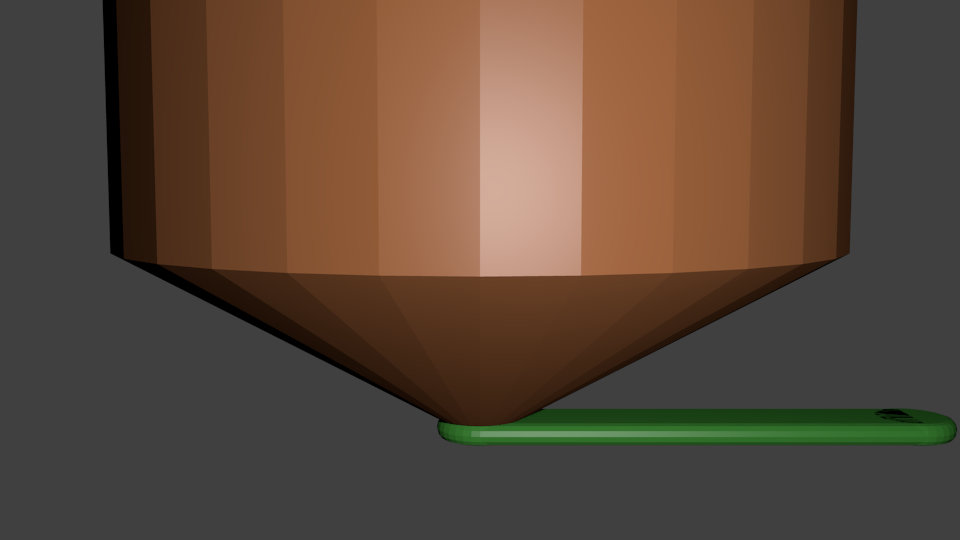

Рис.4 Вид снизу — узкая нитка. Видно что разглаживающий пятак занят не на всю ширину

В этом случае скорость перемещения головки, при прежней производительности по объёму, сильно повысится. Примерно в 2,61 раза по сравнению с случаем в 1).

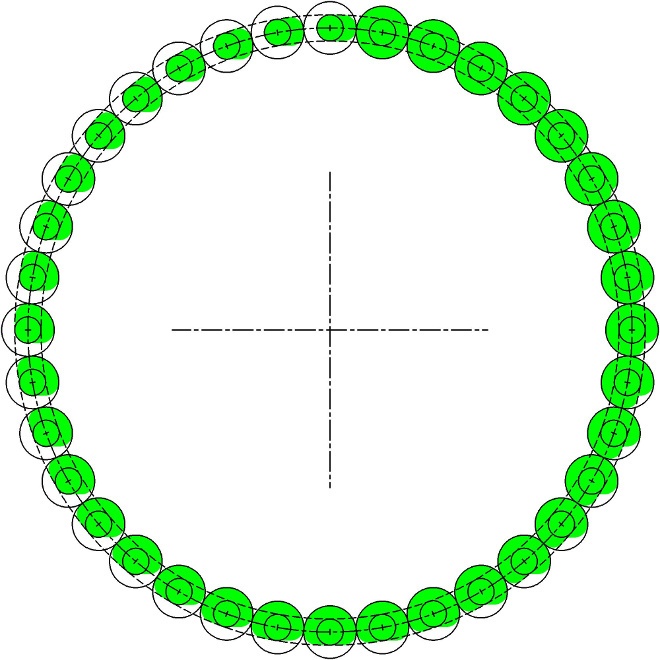

Да, при рисовании, например, окружности может произойти некоторое размазывание пластика по сторонам разравнивающей поверхности(пятак запачкается). На Рис.5 можно посмотреть как будет происходить размазывание пластика по сторонам разравнивающего пятака при рисовании окружности. Головка описывает окружность сама при этом не поворачиваясь, поэтому при перемещении головки направление движения расплава из сопла описывает окружность.

Рис.5 Изменение направления размазывания расплава полимера по поверхности разглаживающего пятака при рисовании окружности (с шагом в 10º)

Вопрос о плюсах и минусах примения ширины нитки равной диаметру сопла здесь не рассматривается. На мой взгляд вполне хорошо, но это зависит от конкретных требований и даже убеждений печатающего.

Итак, мы видим что при равной производительности сопла по весу и объёму выдавленного расплавленного пластика, мы можем получить значения линейной скорости и 0,8 и 1 и 2,6 в зависимости от условий выдавливания и размазывания. На самом деле и больше – что мешает сделать высоту слоя 0,1 мм?

Получается что самым точным и однозначным будет указание скорости экструзии в мм³/с или мг/с. Еще есть тонкость в том что пластик бывает разного удельного веса. Например удельный вес полиамида 1140 кг/м³, а ABS только 1050. Поэтому для оценки производительности головки я обычно использую мм³/с. Однако при этом всё равно стоит указывать с каким соплом достигнут этот результат. Так точнее, потому что сопротивление истечению через сопло, даже диаметром 0,5мм, оказывает заметное влияние на производительность головки. Как пример приведу опыт с соплом µR Ø1,1мм(малого сопротивления) – максимальная производительность Vv=49,3мм³/с, против нормального сопла с Ø0,5, максимальная производительность которого составила только 25,1мм³/с.

Из этого примера понятно, насколько важно конструктивное снижение сопротивления в сопле. Это возможно.

Так какое значение этого параметра будет большим и какое маленьким? Давайте посчитаем.

Например 25 мм³/с. При истечении из сопла диаметром 0,5 мм линейная скорость на срезе сопла составит W=V/S. S= π*d²/4=3.14*0.25/4=0,1963 W=25/0,1963=127мм/с.

Это производительность по выдавливанию лески в воздух. Если же наносить её слоем толщиной 0,15мм и шириной 0,5мм линейная скорость головки при этом может составить около 330 мм/с. Получается уже очень высокая скорость – сравните с рекомендуемой изготовителями 40 — 60 — 80 мм/с.

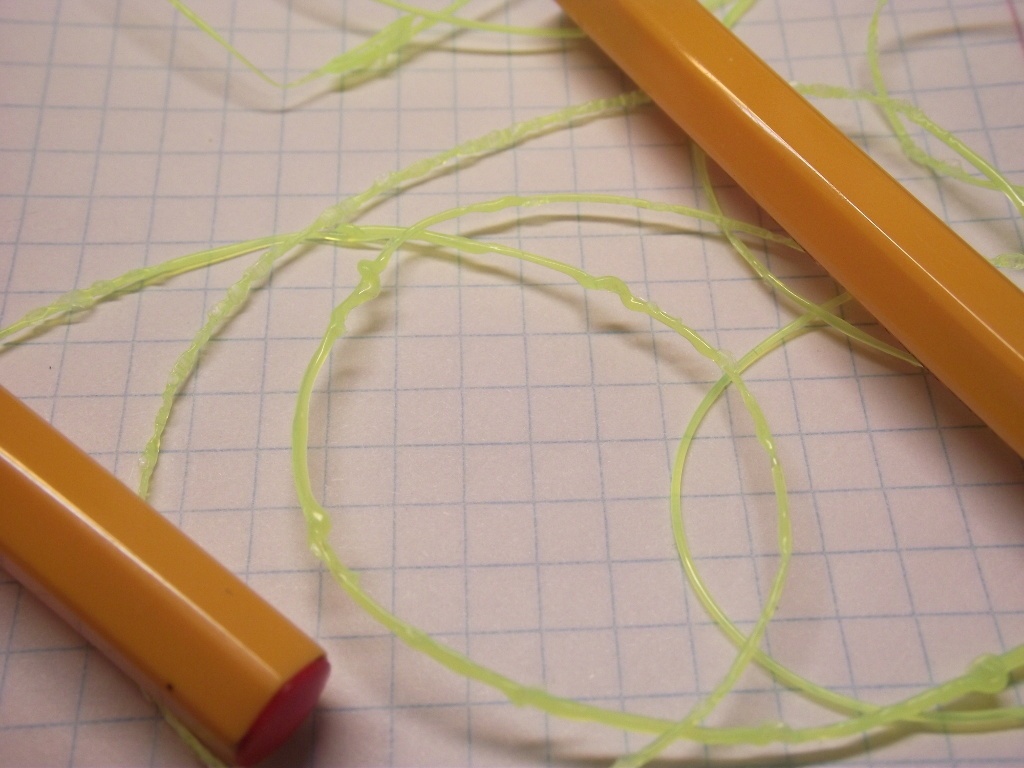

Несколько картинок – результатов выдавливания на высоких скоростях.

Рис.6 Очень хорошо давящийся пластик

На Рис.6 прозрачный ABS пластик известного поставщика.Оказался удивительно однородным при очень высоких скоростях экструзии. Эти образцы выдавлены из Ø3мм филамента при скорости подачи 420-720 мм/мин(аналогичный расход для Ø1,75мм составил бы 1260-2160мм/мин).Сопло было с Ø1,1 и µR – с особо малым сопротивлением (это образец для опытов, по сути дефектный, но сопротивление малое).Объемная скорость экструзии Vv=51-68мм³/с. Обратите внимание на тонкие хвостики. С этого места начинался образец. За счет короткого перерыва в экструзии, нужного чтобы оборвать нитку и нажать кнопку Старт, пластик успевал прогреться больше чем последующая часть. Более прогретый пластик имеет меньшую вязкость, раздутие за счет межслоевого трения меньше, поэтому толщина лески здесь меньше. На таких скоростях унос тепла филаментом очень велик. На более быстрых образцах леска при обрывании даже скорее обламывалась как глиняный столбик, совсем не тянулась. Недогрев, хотя выставлено 300ºС. Раздутие с диаметра сопла 1,1мм до 3мм на выходе. На самом деле, при печати это раздутие практически не мешает. Для высокоточной печати красивеньких статуэток и так используют самые малые скорости, а детали печатаются так же точно, разве что с пузыриками.

Рис.7 А вот белый пластик, не такой однородный

Белый ABS того же производителя, Рис.7, но видимо с наполнителем для придания белого цвета, оказался не таким однородным. Тут то же сопло, скорость подачи 420-570. Поломал на куски для взвешивания – иначе не помещалось на весы. Смешал разные образцы, потому что все похожи. Такая неоднородность, вероятно тоже не обещает ничего особенно плохого при печати. Вы удивитесь, но если расплав появляется на срезе сопла постоянным потоком, пусть и несколько меняющейся вязкости, как на этом рисунке, при правильной настройке слайсера, получатся нормальные результаты. Теоретически. Пока с такими скоростями головки двигать не очень получается.

Вот значительно более неприятные симптомы:

Рис.8 Свиные хвостики на леске

Не очень хорошо видно, но если присмотреться, на леске можно заметить странные закручивания. Мне кажется, это похоже на свиные хвосты, как в сказке про трех поросят. Это признак того что филамент не успевает проплавляться до центра и в середине остается упругий центр. Это конкретно мешает печатать. Детали просто не приклеиваются к подложке. Их сдирает упругой ниткой головка.

Но сопротивление головки играет не только отрицательную роль. Сопло с достаточно длинным носиком (самая узкая часть сопла – как сказать – глубина дюзы?) оказывает стабилизирующее влияние на леску. Она получается более ровная и без раздутия.

Всегда ли это нужно? Ценой малой скорости работы...

Рис.9 Ровная леска из медленного сопла

Рис.10 Неровная леска, с раздутием из быстрого сопла

Сопла разные. Скорости опытов показанных на картинках – для медленного сопла Vv= от 18 до 28мм³/с – Ну не получилось больше… Для быстрого от 31 до 38 мм³/с

Вот тестовые трубочки напечатанные со стенкой в один слой, соплом 0,5мм.Толщина стенки получилась 0,58мм

Рис.11 Тестовые трубочки

Скорость была не запредельная – 130мм/с, линейная головки. Как видите, нитка укладывается точно ряд в ряд. Это сделано из триммерной лески – нейлона, поэтому изделия вполне гибкие. Наросты сбоку – это не дефект ретракта, не зря аж 7 тестовых образцов. Эти наросты обещают возможность еще заметно увеличить скорость перемещения головки. Но это дело будущего.

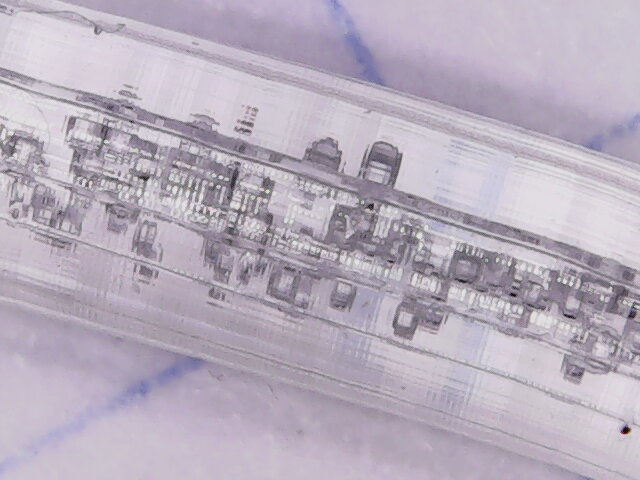

Вот просто красивая картика – кусок прозрачной лески с рисунка 6, но под бОльшим

увеличением.

Рис.12

Хорошо видно что пузырьки располагаются ближе к оси. Тут еще предстоит выяснять – почему они появляются. Понятно что они были образованы парами воды. Это не деструкция – при деструкции пузырьки бы располагались около стенок. Центр прогревается хуже. Так что два варианта – либо при истечении из головки по оси создается зона рязрежения, либо пары воды из стенок успевают испариться, а из внутренних областей – нет.

Теперь обсудим немного измерения производительности. Как ставить опыты.

Как мы уже решили выше, для оценки производительности лучше всего использовать весы. Это удобный, доступный и точный инструмент. С его помощью можно получить довольно много информации о процессах в головке.

Методика проведения эксперимента по выдавливанию для определения производительности.

Для управления мотором экструдера использую программу Pronterface. Управление нагревом и контроль температуры – по-разному, в зависимости от условий опыта, или через Pronterface, или через плату для управления и контроля, сделанную мной для стенда, на котором испытываю головки. Плата выполнена с применением Ардуино – нано, поддерживает работу с термопарой и ПИД-регулирование температуры нагревателя. Это значительно удобнее, так как время реагирования термопары значительно меньше времени реагирования термистора, потому что я делаю термопары из константановой и нихромовой проволоки Ø0,1мм. Стенд на Рис.0 КДПВ

Заранее планирую серию опытов. Задается длина филамента E, мм, обычно я использую 100 или 150мм. Можно и больше, точность будет выше, но это разорительно в плане расхода филамента. Так же задается скорость экструзии S в мм/мин. Обратите внимание на размерность, здесь – именно в минуту! Шаг значений опытов задается исходя из того, чтобы максимальная производительность попала на диапазон значений.

Важным критерием оценки того, справляется ли головка и экструдер или нет, является коэффициент проскальзывания. Что это такое? При малой скорости подачи, например 30-60 мм/мин зубцы хобболта вдавливаются в филамент и продвигают его при вращении хобболта вперед. Проскальзывания нет совсем. В какой-то момент зубцы хобболта начинают продирать пластик. До определенной степени проскальзывания процесс проталкивания продолжается нормально, но не на 100%. Выше – начинается нестабильность работы и стопорение экструдера, потому что хобболт может выгрызть ямув филаменте, на чем проталкивание заканчивается. Ну у меня такая реальность и такой хобболт.

Вот как будет выглядеть эксперимент для определения производительности головки на скоростях подачи филамента 90; 150; 210 при длине подачи 150мм.

Выгреваем головку. Устанавливаем подачу небольшую, например 50мм и скорость подачи тоже небольшую, например 30-60 мм/мин.Запустили. Это прочистка. При простое нагретый пластик имеет обыкновение вытекать из головки, образуется пустота.Она будет влиять на следующий результат. Вам должно хватить времени чтобы задать E=150 и S=90. Как только мотор экструдера остановится – обрываете выдавливаемую нитку под корень и сразу же нажимаете старт для введенных параметров. Пока нитка первого опыта давится вводите следующие значения. Когда выдавливание заканчивается, моментально обрываете нитку и стартуете с новыми значениями. Выдавленную нитку откладываете, для последующего взвешивания. Так со всей серией. Самые короткие перерывы позволяют уменьшить воздействие послевыдавливания и вытекания. После взвешивания полученных образцов, смотрим насколько отличается вес образца от эталонного. Можете его посчитать исходя из веса расчетной длины филамента – 150 мм или из опыта с совсем малой подачей, когда выдавливание можно уверенно считать полным.

Так вот, выдавливание не менее 80% от ожидаемого объема, это граница стабильной работы экструдера и головки, на мой взгляд. На самом деле эта зона очень узка и опыты хорошо повторяются. Обычно отклонение 1-2%.

Еще важный момент при опытах – лабораторный журнал. Имеется в виду запись и упорядочивание своих опытов, предположений и расчетов.

Рис.13 Мои рабочие журналы по теме 3Д принтера с 2013 года

Кстати, исходя из физики проскальзывания экструдера, очевидно, что при равном проскальзывании усилие проталкивания хобболтом филамента будет равным. С неплохой точностью. Таким образом мы можем получить косвенные данные о давлении в головке.

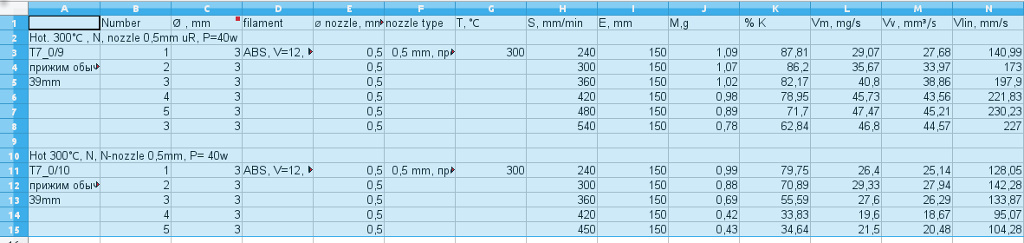

Вот пример из опытов:

Рис.14 Фрагмент экселевского файла(Libre Office) для обсчета опытов. Лишнее убрано

Головка одна и та же. Сопла сменные uR и N. Для первого фактическая производительность 46,67 мм³/с, при коэффициэнте подачи 79% поданного от максимально ожидаемого.

Для второго 25,14 мм³/с и 80%. Исходя из одинаковых коэффициентов давления практически равны. Используем упрощенную формулу для расчета сопротивления жидкости.

ΔP=K*W*L/D²

Где ΔP перепад давления вызванный сопротивлением, K – некий коэффициент включающий в себя вязкость расплава( для полимеров состав и строение которых вещь достаточно непостоянная – надежды узнать его точно нет, и не очень хотелось), W – скорость движения жидкости, L – длина участка сопротивления, D — диаметр отверстия в котором происходят события. Эту формулу можно вывести из уравнения Пуазейля для ньютоновского ламинарного движения:

Q=πd4ΔP/(128µL)

Где Q – поток через сечение, хоть и в мм³/с, d – диаметр отверстия, ΔP – это перепад давления на отверстии, то есть сопротивление – давление необходимое для протекания. µ – это вязкость и L – длина этого отверстия. Если к этому применить простейшую формулу для расхода по скорости потока:

Q=w*πd²/4

где w – скорость потока, получится

ΔP=32*µ*W*L/D².

Так как вязкость для полимеров величина сильно непостоянная и зависящая и от вязкости и от молекулярного веса (от технологии изготовления), 32*µ для простоты обозначил K. Почему считаем по формуле для ламинарного течения? Есть такой критерий Рейнольдса, который определяет условия перехода от ламинарного к турбулентному течению. Больше 10000 – «развитое турбулентное течение». Больше 2300 – неразвитое. Так вот, критерий Рейнольдса обратно зависит от вязкости. Чем больше вязкость – тем меньше критерий Рейнольдса. В случае с расплавами полимеров вязкость всегда очень высока. Про ньютоновскую/неньютоновскую жидкость оно конечно интересно, однако для неньютоновских жидкостей мы сможем заметить только небольшое отклонение зависимости скорости истечения от давления в ту или другую сторону. Расплав назад не потечет. В одном из вариантов неньютоновских жидкостей – вязко-упругое течение может проявиться в виде раздутия нити при выходе из сопла. Но это, очевидно, не главная причина и здесь это не будем рассматривать.

Итак, мы имеем два опыта с близким сопротивлением:

46,67 мм³/с для сопла с очевидно малым сопротивлением и

25,14 мм³/с для обычного сопла с диаметром 0,5мм.

Сопротивления продавливанию будут примерно равны.

Если бы у нас в широкой части головки был только жидкий пластик, мы получили бы равенство:

K*W1*L1/D1²+K*w1*l1/d1²= K*W2*L2/D2²+K*w2*l2/d2²

Здесь мы сравниваем два опыта, с соплом с малым сопротивлением и с обычным.

Скорость истечения в первом случае составит: 46,7/(3,14*1,1²/4)=49мм/с.

Скорость в широкой части головки:46,7/(3,14*3²/4)=6,6мм/с.

Для обычного сопла соответственно: 128,0 мм/с и 3,55мм/с .

Подставим: K*6,6*39/3²+K*49*0,2/1,1²= K*3,55*39/3²+K*128*0,6/0,5² =>

28,6K +8,1K = 15,4K + 307K => 36,7K = 322,4K

Здесь мы исходим из того что сопло с малым сопротивлением имеет ненулевую длину, например, 0,2мм. Да, уравнение не получилось. Зато Вы видите, во сколько раз возрасло сопротивление сопла при уменьшении его диаметра, с 8,1 до 322,4. Почему же тогда возникает неравенство? Потому что у нас ведь филамент входит в головку в твердом виде.

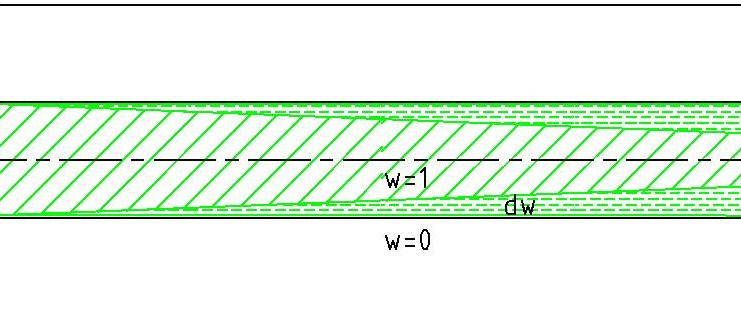

Рис.15 Плавление филамента

Проплавление идет приблизительно так:- сначала совсем тонкий слой расплава, затем он утолщается. Филамент движется относительно стенки головки со скоростью w, а жидкость меняет свою скорость от 0 до w. Трение в тонком слое значительно выше, отсюда несложившееся неравенство.

Все. Спасибо за внимание.

P.S. Этой статье предшествовали статьи https://geektimes.ru/post/285136/

и три части, правда там несколько длинновато и кое-что слегка устарело https://geektimes.ru/post/259832/

https://geektimes.ru/post/259738/

https://geektimes.ru/post/259730/

а также та, с которой начинал https://geektimes.ru/post/258580/

Автор: sergku1213