И что из этого получилось

Привет!

На производстве важно следить за качеством продукции, причем как приходящей от поставщиков, так и той, что мы выдаем на выходе. Для этого у нас часто проводятся пробоотборы — специально обученные сотрудники берут пробоотборники и по имеющейся инструкции собирают пробы, которые затем передают в лабораторию, где их и проверяют на качество.

Меня зовут Катя, я владелец продукта одной из команд в СИБУРЕ, и сегодня я расскажу, как мы улучшали жизнь (по крайней мере, в рабочее время) специалистов, отбирающих пробы, и других участников этого увлекательного процесса. Под катом — о гипотезах и их проверке, об отношении к пользователям твоего цифрового продукта и немного о том, как у нас все устроено.

Гипотезы

Тут стоит начать с того, что команда у нас достаточно молодая, мы работаем с сентября 2018, и один из наших первых вызовов в рамках цифровизации процессов — это производственный контроль. Де-факто это проверка всего на этапе между поступлением к нам сырья и до выхода с наших производств конечного продукта. Мы решили есть слона по частям и начали с отбора проб. Ведь чтобы поставить на цифровые рельсы лабораторные исследования проб, эти пробы сначала должен кто-то собрать и принести. Обычно руками и ногами.

Первые гипотезы касались ухода от бумаги и ручного труда. Ранее процесс выглядел так — человек должен был на бумажке написать, что именно он готовится собирать в пробоотборник, самоидентифицироваться (читай — написать на бумажке свои ФИО и время забора пробы), наклеить эту бумажку на пробирку. Затем пойти на эстакаду, взять из нескольких вагонов пробу и вернуться в операторную. В операторной человеку приходилось по второму кругу забивать эти же самые данные в акт отбора проб, вместе с которым проба и отправляется в лабораторию. А потом еще писать журнал именно для себя, чтобы в случае чего по нему свериться, кто и когда забирал конкретную пробу. А химик, регистрирующий пробу в лаборатории, переносил потом записи с бумажек в специальное лабораторное ПО (LIMS).

Проблемы очевидны. Во-первых, это долго, плюс мы наблюдаем дублирование одной и той же операции. Во-вторых, низкая точность — время отбора писали отчасти на глазок, потому что одно дело, что ты написал на бумаге примерное время отбора, другое дело — пока ты дошел до вагона и начал собирать пробы, это будет уже немного другое время. Для аналитики данных и отслеживания процесса это важнее, чем кажется.

Как видите, поле для оптимизации процесса поистине непаханное.

Времени у нас было немного, и нам требовалось сделать все быстро, причем внутри корпоративного контура. Делать что-то в облаке на производстве — это так себе затея, потому что ты работаешь со множеством данных, часть из которых представляет коммерческую тайну или содержит персональные данные. Нам для создания прототипа потребовались лишь номер вагона и название продукта — эти данные безопасники одобрили, и мы начали.

В моей команде сейчас 2 внешних разработчика, 4 внутренних, дизайнер, скрам-мастер, и младший продакт. Вот, кстати, какие у нас сейчас есть вакансии в целом.

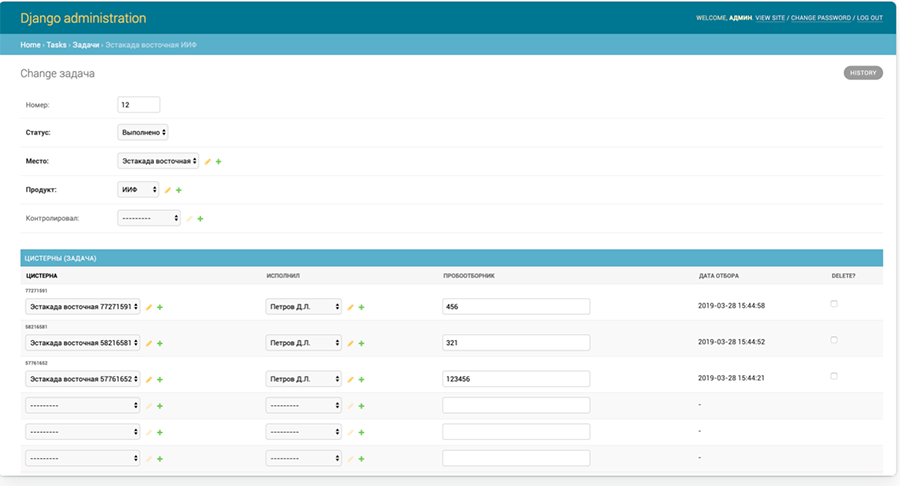

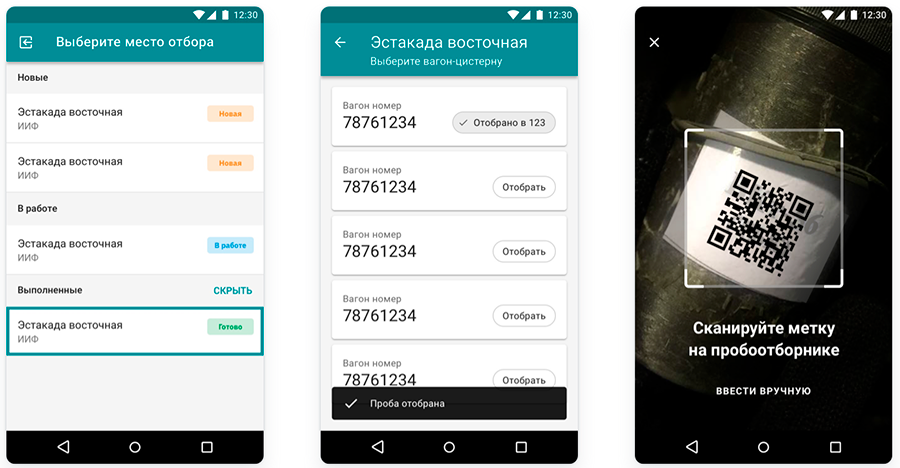

За неделю мы на Django собрали админку для команды и несложное мобильное приложение для пользователей. Потом еще неделю допиливали и настраивали, а затем отдали пользователям, обучили их и начали тестировать.

Прототип

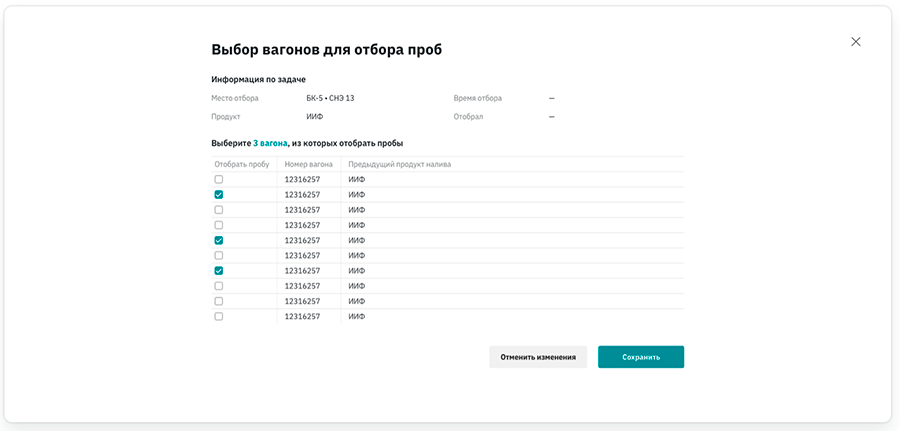

Тут все просто. Есть веб-часть, которая позволяет создать задачу на отбор пробы, и есть мобильное приложение для сотрудников, где все наглядно, мол, сходи на ту эстакаду и собери пробы из того вагона. На пробоотборники мы сначала наклеили QR-коды, дабы не изобретать велосипед, потому что более серьезный тюнинг пробоотборника нам пришлось бы согласовывать, а тут все безобидно, наклеил бумажку и пошел работать. Сотруднику оставалось лишь выбрать задачу в приложении и отсканировать метку, после чего в систему записывались данные о том, что он (конкретный сотрудник) в такое-то точное время взял пробы из вагона с таким-то номером. Образно говоря, «Иван взял пробу из вагона №5 в 13.44». По возвращении в операторную ему оставалось лишь распечатать уже готовый акт с этими же данными и просто поставить на нем свою подпись.

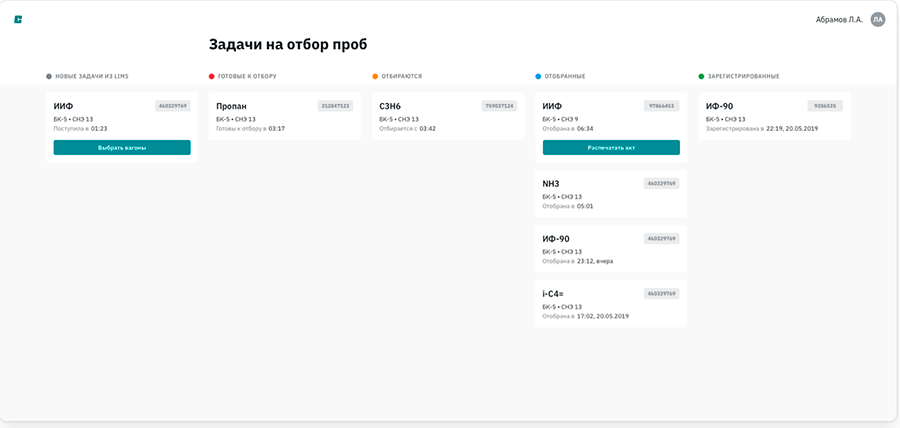

Старый вариант админки

Создание задачи в новой админке

Девочкам в лаборатории на данном этапе тоже стало попроще — теперь можно не разбирать надписи на бумажке, а просто сканировать код и сразу понять, что именно в пробоотборнике.

И тут мы наткнулись на подобную проблему уже на стороне лаборатории. У девушек тут тоже свой сложный софт, LIMS (Laboratory Information Management System), в который им приходилось все перебивать с полученных актов отбора проб ручками. И на данном этапе их болей наш прототип не решал никак.

Поэтому мы решили сделать интеграцию. Идеальной видится ситуация, когда вся начинка, которую мы сделали для интеграции этих встречных концов, от забора проб до лабораторного анализа, поможет избавиться от бумаги совсем. Веб-приложение заменит бумажные журналы, акт отбора станет заполняться автоматически, с помощью электронной подписи. Благодаря прототипу мы поняли, что концепцию можно применять, и приступили к разработке MVP.

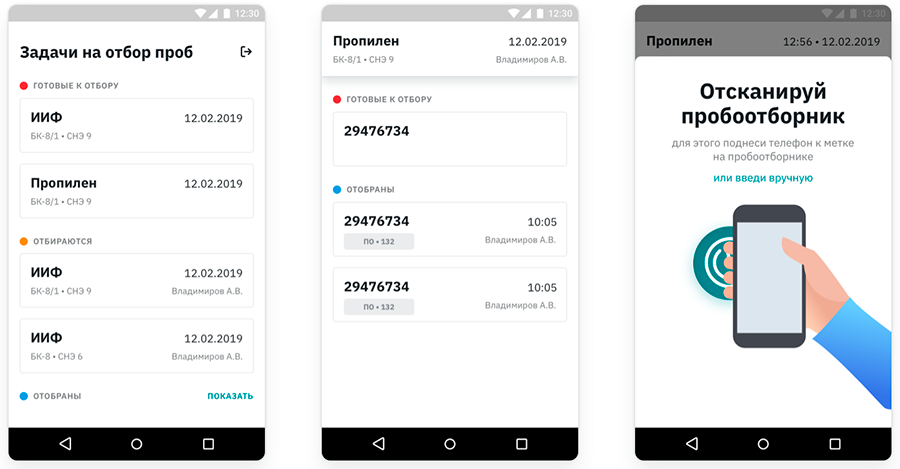

Прототип предыдущей версии мобильного приложения

MVP нового мобильного приложения

Пальцы и перчатки

Здесь надо учитывать еще тот факт, что работа на производстве — это не +20 и легкий ветерок, треплющий поля соломенной шляпы, а временами -40 и откровенный ветрище, на котором снимать перчатки, чтобы тапнуть по сенсорному экрану взрывозащищенного смартфона, вообще не хочется. Никак. Даже под угрозой заполнения бумажных актов и траты времени. Зато пальцы при тебе.

Поэтому мы немного поменяли ребятам процесс работы — во-первых, мы зашили ряд действий на аппаратные боковые кнопки смартфона, которые прекрасно нажимаются в перчатках, а во-вторых, прокачали сами перчатки: наши коллеги, которые занимаются обеспечением персонала средствами индивидуальной защиты, нашли нам перчатки, отвечающие всем нужным стандартам, при этом еще и с возможностью работы с сенсорными экранами.

Вот тут немного в ролике про них.

Еще обратная связь приходила про сами метки на пробоотборниках. Штука в том, что пробоотборники бывают разные — пластиковые, стеклянные, изогнутой формы, в общем, в ассортименте. На изогнутые неудобно наклеивать QR-код, бумажка изгибается и может сканироваться не так хорошо, как тебе бы хотелось. Плюс под скотчем тоже сканируется хуже, а если скотча намотать от души — не сканируется совсем.

Мы заменили все это на NFC-метки. Это сильно удобнее, но мы пока не сделали это совсем уж удобным — хотим перейти на гибкие NFC-метки, но пока уперлись в согласование насчет взрывозащиты, поэтому метки у нас большие, зато взрывозащищенные. Но мы будем прорабатывать это с коллегами из промбезопасности, так что все еще впереди.

Еще про метки

LIMS как система сама предусматривает печать штрихкодов для таких нужд, но у них есть один существенный минус — они одноразовые. То есть наклеил ее на пробоотборник, закончил с работой, и надо ее отрывать, выкидывать, а потом наклеивать новую. Во-первых, не то чтобы экологично все это (бумаги уходит куда больше, чем кажется на первый взгляд). Во-вторых, долго. Наши метки — многоразовые, с перезаписью. Когда в лабораторию присылают пробоотборник, достаточно его просканировать. Затем пробоотборник заботливо чистится и возвращается назад для забора следующих проб. Сотрудник на производстве снова сканирует его и записывает на метку уже новые данные.

Такой подход тоже показал себя вполне успешным, и мы его тщательно протестировали и постарались отработать все сложные места. В итоге сейчас мы на этапе разработки MVP в промышленном контуре с полноценной интеграцией в корпоративные системы и учетные записи. Тут помогает то, что в свое время многое перевели на микросервисы, поэтому в плане работы с учетками проблем не возникло. В отличие от все той же LIMS — для нее никто ничего не делал. Тут у нас были определенные шероховатости с тем, чтобы нормально интегрировать ее с нашей средой разработки, но мы их осилили и летом будем запускать все в бой.

Проверки и обучение

А вот какой кейс родился из довольно обыденной проблемы — однажды появилось предположение, что иногда проверка проб показывает отличные от нормы результаты, потому что пробы банально плохо берут. Гипотезы происходящего состояли в следующем.

- Пробы просто неправильно отбирают из-за несоблюдения сотрудниками на местах технологического процесса.

- На производство приходит много новичков, им могут не все подробно объяснить, отсюда — не совсем правильные заборы проб.

Первый вариант мы на старте же раскритиковали, но на всякий случай тоже стали проверять.

Здесь я отмечу одну важную штуку. Мы активно учим компанию перестраивать способ в сторону культуры разработки цифровых продуктов. Раньше модель

И мы сейчас сдвигаем фокус с вот такого «генератора идей» на формулировку четких проблем.

Поэтому, услышав описание этих проблем, мы стали придумывать способы проверить эти гипотезы.

Проверить качество работы отборщиков проб проще всего с помощью видеонаблюдения. Понятно, что для проверки очередной гипотезы взять и оснастить всю эстакаду взрывозащищенными камерами не так-то просто, наколеночный расчет сразу выдал нам много миллионов рублей, и мы от этого отказались. Было решено идти к нашим ребятам из индустрии 4.0, которые сейчас пилотируют использование единственной в РФ взрывозащищенной wifi-камеры. По описанию это должно напоминать что-то размером с электрочайник, но на самом деле эта штуковина не больше маркера для досок.

Мы взяли эту малышку и пришли на эстакаду, максимально подробно рассказав сотрудникам, чего мы тут даём, как надолго и для чего именно. Важно было сразу дать понять, что это на самом деле для проверки эксперимента и временное.

Пару недель люди работали в штатном режиме, никаких нарушений выявлено не было, и мы решили проверить вторую гипотезу.

Для быстрого и подробного обучения мы выбрали формат видеоинструкций, подозревая, что адекватный видеотуториал, на просмотр которого у тебя уйдет несколько минут, гораздо нагляднее покажет все и вся, чем должностная инструкция на 15 листов. Тем более, что такая инструкция у них уже была.

Сказано — сделано. Я поехала в Тобольск, посмотрела, как они берут пробы, и выяснилось, что механика забора там одна и та же уже последние лет 20. Да, это довольно рутинный процесс, который можно довести до автоматизма при частом повторении, но это не значит, что его нельзя автоматизировать и упростить. Но первоначально идея с видеоинструкцией персоналом была отвергнута, мол, зачем эти ролики снимать, если мы тут 20 лет все то же самое делаем.

Договорились с нашим пиаром, снарядили самого правильного парня для съемки в видео, дали ему отличный блестящий гаечный ключ и записали процесс отбора проб в идеальных условиях. Вышла такая образцово-показательная версия. Я потом еще и озвучила ролик для наглядности.

Мы собрали сотрудников из восьми смен, устроили им кинематографический показ и спросили, как оно. Оказалось, что как при просмотре первых «Мстителей» в третий раз: круто, красиво, но ничего нового. Мол, мы так и делаем все это время.

Потом мы спросили у ребят напрямую, что им в этом процессе не нравится и что доставляет неудобства. И вот тут уже плотину прорвало — после такой импровизированной дизайн-сессии с работниками производства мы принесли руководству довольно масштабный беклог, направленный на изменение именно операционных процессов. Потому что следовало сначала внести ряд правок в сами процессы, а потом уже делать цифровой продукт, который в новых условиях правильно воспримут.

Ну серьезно, если у человека большой неудобный пробоотборник без ручки, его надо нести двумя руками, а ты говоришь: «На тебе, Ваня, мобилку, посканируешь там» — это как-то не очень вдохновляет.

Люди, для которых вы делаете продукт, должны понимать, что вы их слышите, а не просто готовитесь выкатить какую-то модную штуку, которая им прямо сейчас нафиг не нужна.

Про процессы и эффекты

Если ты делаешь цифровой продукт и у тебя кривой процесс — не надо пока внедрять продукт, надо фиксить этот процесс в первую очередь. Забота нашего направления сейчас состоит в том, чтобы тюнить такие процессы, мы в рамках дизайн-сессий продолжаем собирать беклог уже не только для цифрового продукта, но и глобальных операционных улучшений, которые иногда даже получается внедрить раньше, чем сам продукт. И это само по себе дает отличный эффект.

Ещё важно, что часть команды находится непосредственно на предприятии. У нас есть ребята из разных подразделений, решившие строить карьеру в цифре и помогать нам с внедрением продуктов и изучением процессов. Подобные операционные изменения подсказывают именно они.

Да и сотрудникам проще, они понимают, что мы не просто собрались тут посидеть, а на самом деле обсудим, как им отменить ненужные бумажки, или из 16 нужных бумаг для процесса сделать 1 бумагу (а потом и ее тоже отменить), как сделать ЭЦП и оптимизировать работу с госорганами, и прочее.

А если говорить про сам процесс, мы нашли еще вот что.

Отбор проб в среднем занимает часа 3. И в этом процессе есть люди, которые выступают в роли координатора, и все эти три часа у них разрывается телефон и они постоянно сообщают статусы — куда отправить машину, как распределить заказы по лабораториям, и подобное. И это на стороне лаборатории.

А на стороне производства сидит такой же человек с таким же раскаленным телефоном. И мы решили, что хорошо бы сделать им визуальный дашборд, который поможет видеть статусы процесса, от заявок на отбор проб до выдачи результатов в лаборатории, с нужными уведомлениями и прочим. Потом думаем сконнектить это с заказом транспорта и оптимизировать деятельность самих лабораторий — распределять работу по сотрудникам.

В итоге на один пробоотбор совокупно от цифровых и операционных изменений мы сможем сэкономить около 2 часов людского труда и час простоя состава, по сравнению с тем, как работали до нас. И это только на один отбор, в день их может быть несколько.

Из эффектов — сейчас так проводится примерно четверть отборов проб. Получилось, что мы освобождаем примерно 11 единиц персонала для занятий более полезной работой. А сокращение вагоно-часов (да и составо-часов) открывает просторы для монетизации.

Конечно, не все до конца понимают, чего вообще цифровая команда тут забыла и почему она занимается операционными улучшениями, у людей осталось вот это не совсем верное восприятие, когда ты думаешь, что разрабы пришли, сделали тебе за денек приложение и решили все проблемы. А вот операционный персонал, понятное дело, такому подходу рад, хоть и с небольшим скепсисом.

Но важно помнить, что волшебных коробок нет. Это все работа, исследования, гипотезы и проверки.

Автор: katya_zadorozhnaya